Material de la impresora 3D | de plástico a metal

- Detalles

- Golpea: 8104

El Filamentos y los materiales para la impresión 3D evolucionan constantemente. El estado actual de desarrollo indica una variedad cada vez mayor y un mayor rendimiento. impresora 3D Materialien, que por último, pero no menos importante, cumplen con los requisitos a menudo robustos en la industria. Además de la sostenibilidad, los componentes también deben tener un rendimiento cada vez más alto. En este artículo descubrirá lo que está disponible y hacia dónde se dirige el viaje.

contenido

- Estado de desarrollo de los materiales para impresoras 3D

- Nuevos filamentos y materiales de impresión 3D

- Material de impresión SLS con resistencia a temperaturas de 110°C

- La resina de impresión 3D aumenta significativamente la vida útil

- Primer elastómero para impresoras 3D de la serie Fuse

- Filamento de impresión 3D extremadamente fuerte con refuerzo de fibra

- Poliimida termoplástica para uso a alta temperatura

- iglidur I190 supera al POM y al nailon

- Aleación de aluminio para componentes aeronáuticos

- Filamentos según normativa de la UE y FDA

- Fotopolímero para aplicaciones industriales de impresión 3D

- Poliamida de alta temperatura Luvocom 3F PA para impresión 3D

- Filamentos para impresión 2D de 3 componentes en un solo paso

- Materiales líquidos para la fabricación industrial de aditivos líquidos.

- Archivo de noticias sobre materiales de impresión 3D

- Häufige Fragen

Estado de desarrollo de los materiales para impresoras 3D

a la mañana comúnmente utilizadoLos materiales de la impresora 3D incluyen ABS (acrilonitrilo butadieno estireno), PLA (ácido poliláctico) y PETG (tereftalato de polietileno). El ABS es un material fuerte y resistente a los impactos, el PLA es un material biodegradable y el PETG es más fuerte y resistente que el PLA.

En comparación con estas opciones tradicionales nuevos materiales entrar en el mercado. Un ejemplo es el nailon, que ofrece alta resistencia, flexibilidad y resistencia al impacto. Los filamentos flexibles como el TPU (poliuretano termoplástico) permiten crear piezas elásticas, mientras que los filamentos de madera y metal dan al objeto impreso un aspecto natural o propiedades metálicas. También existen materiales compuestos como los filamentos de fibra de carbono, que tienen una gran rigidez y resistencia.

Solidworks 2023 | Software CAD por y para usuarios

Solidworks 2023 | Software CAD por y para usuarios

una tendencia futura reside en el desarrollo de opciones respetuosas con el medio ambiente. Los filamentos biodegradables como PLA y PHA (polihidroxialcanoatos) son cada vez más populares porque ofrecen una alternativa más sostenible a los plásticos tradicionales. Otra tendencia prometedora son los materiales avanzados que permiten la impresión de estructuras complejas. Por ejemplo, existen filamentos de TPU con mayor dureza Shore que permiten la impresión de elastómeros técnicos y componentes industriales.

Especializados para la industria

En la industria, la impresión 3D está teniendo un impacto significativo en la fabricación y la demanda de filamentos y materiales específicos. Estos a menudo tienen que requisitos robustos cada vez más justo para la industria.

En la industria, la impresión 3D está teniendo un impacto significativo en la fabricación y la demanda de filamentos y materiales específicos. Estos a menudo tienen que requisitos robustos cada vez más justo para la industria.

Los plásticos de ingeniería como ABS, nailon y PC (policarbonato) tienen una gran demanda aquí porque su alta resistencia, durabilidad y resistencia al calor los hacen ideales para la producción de materiales funcionales. Prototipos y los productos finales son adecuados. Además, los materiales compuestos como el nailon reforzado con fibra de carbono están ganando popularidad porque ofrecen una rigidez y una resistencia aún mayores.

Una tendencia importante en la impresión 3D industrial es el desarrollo de materiales de alto rendimiento. Esto incluye filamentos con propiedades mejoradas, como mayor resistencia a la temperatura, resistencia química y propiedades mecánicas mejoradas. Estos materiales permiten que la impresión 3D se utilice para aplicaciones más exigentes, como la fabricación de herramientas, moldes y productos finales funcionales.

Otra tendencia es la introducción de filamentos metálicos para impresión 3D. Impresión 3D de metalesProcesos como la fusión selectiva por láser (SLM) o la fusión por haz de electrones (EBM) permiten la producción de componentes metálicos complejos. Estas tecnologías requieren polvos metálicos especiales que puedan usarse en filamentos. Los filamentos metálicos abren nuevas posibilidades en el fabricación aditiva de componentes metálicos, tanto para prototipos como para pequeñas series. Cuando se trata de materiales ecológicos, las empresas buscan cada vez más opciones más sostenibles para reducir el impacto ambiental de la impresión 3D.

Nuevos filamentos y materiales de impresión 3D

En general, muestra que la industria tiene una necesidad creciente de filamentos y materiales especializados y de alto rendimiento para la impresión 3D. Los avances en el desarrollo de materiales y la creciente diversidad están haciendo posible el uso de la impresión 3D en más y más aplicaciones, y poco a poco adecuado para las masas cerca. Se espera que las tendencias futuras incluyan una diversidad de materiales aún mayor y una mejora continua en las propiedades y el rendimiento. A continuación presentamos los nuevos productos en el mercado:

Material de impresión SLS con resistencia a temperaturas de 110°C

30.01.2024 | igus lanza al mercado el primer material de impresión 3D para componentes poliméricos con una resistencia a temperaturas de hasta 110°C. El nuevo material en polvo Iglidur i230 puede soportar un uso prolongado a altas temperaturas. Además, el material no contiene PTFE y tiene aprox. 80% más resistente al desgaste que el clásico PA12.

30.01.2024 | igus lanza al mercado el primer material de impresión 3D para componentes poliméricos con una resistencia a temperaturas de hasta 110°C. El nuevo material en polvo Iglidur i230 puede soportar un uso prolongado a altas temperaturas. Además, el material no contiene PTFE y tiene aprox. 80% más resistente al desgaste que el clásico PA12.

La resina de impresión 3D aumenta significativamente la vida útil

21.07.2023 | igus presenta con iglidur i3000 la primera resina de impresión 3D del mundo para la impresión 3D DLP de piezas de desgaste. Después del curado, la plataforma de construcción se baja una capa para que pueda tener lugar la siguiente exposición. Así se crea capa por capa pequeños componentes como por ejemplo engranajes con puntas que miden sólo 0,2 mm y que tienen una superficie muy lisa sin ningún tratamiento adicional.

21.07.2023 | igus presenta con iglidur i3000 la primera resina de impresión 3D del mundo para la impresión 3D DLP de piezas de desgaste. Después del curado, la plataforma de construcción se baja una capa para que pueda tener lugar la siguiente exposición. Así se crea capa por capa pequeños componentes como por ejemplo engranajes con puntas que miden sólo 0,2 mm y que tienen una superficie muy lisa sin ningún tratamiento adicional.

Primer elastómero para impresoras 3D de la serie Fuse

14.07.2023/90/XNUMX | Con el nuevo Polvo TPU XNUMXA para la serie Fuse Formlabs pueden ser componentes resistentes, respetuosos con la piel y asequibles para el médico, industrias de fabricación, ingeniería y bienes de consumo en la serie de fusibles de impresión 3D SLS del fabricante. Las piezas logran una alta resistencia al desgarro y elasticidad.

14.07.2023/90/XNUMX | Con el nuevo Polvo TPU XNUMXA para la serie Fuse Formlabs pueden ser componentes resistentes, respetuosos con la piel y asequibles para el médico, industrias de fabricación, ingeniería y bienes de consumo en la serie de fusibles de impresión 3D SLS del fabricante. Las piezas logran una alta resistencia al desgarro y elasticidad.

Los usuarios pueden unirse TPU 90A producir de forma independiente piezas funcionales internamente. Disfruta de la libertad de diseño y de un flujo de trabajo fluido dentro del ecosistema de impresión 3D de SLS. El material cierra la brecha entre las etapas de producción individuales al proporcionar prototipos completamente funcionales, instrumentos y se pueden fabricar piezas de uso final. Y el polvo es adecuado para fabricar componentes suaves al tacto para brazos de agarre, acolchado y amortiguadores.

Es ist agradable a la piel y es adecuado para aplicaciones médicas como prótesis, órtesis y otros dispositivos específicos para pacientes que requieren un diseño individual. Las piezas hechas de TPU 90A suave y flexible ofrecen un alto nivel de comodidad para una atención médica óptima y un proceso de fabricación simplificado para dispositivos médicos. “En Formlabs, queremos capacitar a nuestros clientes para que realmente fabriquen cualquier cosa, desde componentes médicos hasta dispositivos portátiles”, dice david lakatos, director de producto de Formlabs. “Estamos orgullosos de que TPU 90A Powder esté ampliando las posibilidades de la impresión 3D en todas las industrias. Con el material, los usuarios pueden producir piezas flexibles y agradables para la piel que se adaptan a sus necesidades individuales”.

Ventajas del Polvo TPU 90A

- alta resistencia al desgarro y elongación a la rotura 110 a 310%

- bajo costo por pieza para producción de bajo volumen

- Compatibilidad con la piel para imprimir dispositivos y dispositivos médicos portátiles

- Reducción de residuos y mayor eficiencia con una tasa de reciclaje del 20 %.

Filamento de impresión 3D extremadamente fuerte con refuerzo de fibra

15.08.2022/3/XNUMX | El nuevo filamento de impresión XNUMXD de igus Igumida P190 permite una impresión 3D extremadamente rígida y sólida gracias al refuerzo de fibra de carbono. Es adecuado para componentes estructurales y elementos especiales de conexión. cadenas portacables así como la impresión 2D de 3 componentes en combinación con iglidur i190. Igumid P190 está disponible como filamento para autoimpresión y en el futuro en el servicio online de impresión 3D.

15.08.2022/3/XNUMX | El nuevo filamento de impresión XNUMXD de igus Igumida P190 permite una impresión 3D extremadamente rígida y sólida gracias al refuerzo de fibra de carbono. Es adecuado para componentes estructurales y elementos especiales de conexión. cadenas portacables así como la impresión 2D de 3 componentes en combinación con iglidur i190. Igumid P190 está disponible como filamento para autoimpresión y en el futuro en el servicio online de impresión 3D.

Poliimida termoplástica para uso a alta temperatura

01.09.2021 | el termoplástico Poliimida Aurum es un plástico de súper ingeniería altamente resistente al calor con alta eficiencia de producción en el sector del moldeo por inyección. El plástico térmico desafía la creencia popular de que la poliimida es muy poderosa pero difícil de procesar. Bieglo presenta el portafolio PI, que también es apto para impresión 3D.

01.09.2021 | el termoplástico Poliimida Aurum es un plástico de súper ingeniería altamente resistente al calor con alta eficiencia de producción en el sector del moldeo por inyección. El plástico térmico desafía la creencia popular de que la poliimida es muy poderosa pero difícil de procesar. Bieglo presenta el portafolio PI, que también es apto para impresión 3D.

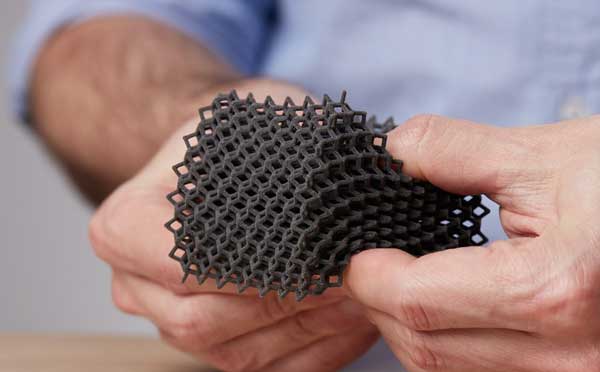

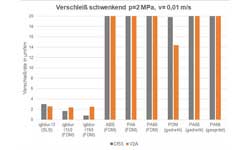

iglidur I190 supera al POM y al nailon

22.02.2021 | En una prueba El iglidur I3800 ha demostrado su longevidad en su propio laboratorio de 190 m². Un iglidur I3 impreso en 190D cojinetes compitió contra rodamientos fabricados aditivamente hechos de ABS y poliamida así como rodamientos torneados e inyectados de POM y nylon. Como resultado, el cojinete Igus impreso estaba a la altura de 50 veces más resistente a la abrasión que los cojinetes de plástico estándar.

22.02.2021 | En una prueba El iglidur I3800 ha demostrado su longevidad en su propio laboratorio de 190 m². Un iglidur I3 impreso en 190D cojinetes compitió contra rodamientos fabricados aditivamente hechos de ABS y poliamida así como rodamientos torneados e inyectados de POM y nylon. Como resultado, el cojinete Igus impreso estaba a la altura de 50 veces más resistente a la abrasión que los cojinetes de plástico estándar.

Filamentos según normativa de la UE y FDA

07.09.2021 | Al fabricar las piezas de gran formato desde la impresora 3D igus en particular los tribofilamentos Iglidur I150 y la variante azul ópticamente detectable Iglidur I151. Los plásticos son según el Reglamento 10 / 2011 UE para industria alimentaria Iglidur I151 también está certificado Cumple con la FDA.

07.09.2021 | Al fabricar las piezas de gran formato desde la impresora 3D igus en particular los tribofilamentos Iglidur I150 y la variante azul ópticamente detectable Iglidur I151. Los plásticos son según el Reglamento 10 / 2011 UE para industria alimentaria Iglidur I151 también está certificado Cumple con la FDA.

Fotopolímero para aplicaciones industriales de impresión 3D

04.05.2021 | Evonik ha desarrollado dos fotopolímeros para aplicaciones industriales 3D con las marcas Infinamt TI 3100 L e Infinam ST 6100 L. Los dos materiales listos para usar forman el comienzo de una nueva línea de productos de resina sintética. Cada polímero es adecuado para su uso en procesos comunes de impresión 3D de fotopolímeros, como SLA o DLP.

"Con la nueva línea de productos, estamos ingresando a la línea de tecnología de fotopolímeros relevante para el mercado y, por lo tanto, fortaleciendo nuestra posición de mercado a largo plazo como expertos en materiales para todas las tecnologías importantes de impresoras 3D basadas en polímeros", dice Dr Dominic Stoerkle, Jefe de Fabricación Aditiva en Evonik. "Con las nuevas formulaciones listas para usar, también continuamos con nuestra ofensiva de materiales y promovemos la impresión 3D como una producción industrial a gran escala a lo largo de toda la cadena de valor".

Fotopolímero para efectos mecánicos

El primer material de alto rendimiento de la familia de productos de fotopolímeros da lugar a componentes resistentes a los impactos y al mismo tiempo resistentes de la impresora 3D. La combinación de propiedades califica Infinam TI 3100 L a un nuevo estándar para la fabricación aditiva utilizando procesos de impresión 3D de fotopolímeros como DLP y SLA. El valor de resistencia al impacto medido en componentes impresos es de 30 J / m3 con un alto alargamiento a la rotura del 120%.

El primer material de alto rendimiento de la familia de productos de fotopolímeros da lugar a componentes resistentes a los impactos y al mismo tiempo resistentes de la impresora 3D. La combinación de propiedades califica Infinam TI 3100 L a un nuevo estándar para la fabricación aditiva utilizando procesos de impresión 3D de fotopolímeros como DLP y SLA. El valor de resistencia al impacto medido en componentes impresos es de 30 J / m3 con un alto alargamiento a la rotura del 120%.

El nuevo Material por lo tanto, fuertes efectos mecánicos repentinos o permanentes, Presionar o empujar aguanta muy bien. La gama de posibles aplicaciones se extiende desde componentes para Industria, Ingenieria automotriz y bienes de consumo, que, además de formas libres de diseño, requieren fuertes cargas mecánicas en el uso de la propiedad.

Fotopolímero de alta temperatura

El fotopolímero Infinam ST 6100 L. entra en la categoría de resina sintética de alta resistencia. Con una resistencia a la tracción de 89 MPa, una tensión de flexión de 145 MPa y un HDT de 120 ° C, llena el hueco del material en fotopolímeros de ultra alta resistencia. Por lo tanto, este material es adecuado para aplicaciones que requieren una alta resistencia a la temperatura combinada con una alta resistencia mecánica.

Reciclado de plástico desde y para la industria

Reciclado de plástico desde y para la industria

“Con los fotopolímeros Infinam TI 3100 L y ST 6100 L, estamos llevando nuestros primeros materiales de fotopolímero para la fabricación aditiva a la madurez del mercado. Al hacerlo, nos basamos en el enorme conocimiento químico de nuestros investigadores en el desarrollo de formulaciones listas para usar. Sobre esta base, podemos ofrecer al mercado productos únicos con excelentes propiedades y ayudar a nuestros clientes a conquistar nuevas áreas de aplicación", dice Dr Rainer Hahn, Responsable del segmento de mercado de fotopolímeros en Evonik.

Poliamida de alta temperatura Luvocom 3F PA para impresión 3D

07.07.2020 | La poliamida de alta temperatura Luvocom 3F PA fue especialmente diseñada para la impresión 3D basada en extrusión como FFF. el filamento de Lehvoss muestra una capacidad de impresión optimizada y propiedades mecánicas comparables a PA 6 con una absorción de agua reducida al mismo tiempo y una mayor resistencia a la temperatura

07.07.2020 | La poliamida de alta temperatura Luvocom 3F PA fue especialmente diseñada para la impresión 3D basada en extrusión como FFF. el filamento de Lehvoss muestra una capacidad de impresión optimizada y propiedades mecánicas comparables a PA 6 con una absorción de agua reducida al mismo tiempo y una mayor resistencia a la temperatura

El Luvocom 3F PA KK 50056 BK FR ignífugo tiene propiedades excepcionales. Los aditivos cerámicos aumentan la estabilidad térmica sin afectar negativamente el procesamiento. Con equipo ignífugo libre de halógenos se logra UL-94 V0 para espesores de pared ≥0,4 mm - con Barras de prueba impresas en 3D. Llegó la impresora 3D para las varillas de prueba Ultimador S5 se utiliza junto con una impresora CC 0.6. El perfil de presión correspondiente está disponible en Cura Marketplace para Ultimaker S5 y pronto también para Ultimaker S3. El material y el filamento también se pueden utilizar en otras impresoras.

Debido a sus propiedades de aislamiento eléctrico, el material es adecuado para aplicaciones en Eléctrico y electrónica y donde la resistencia a las llamas sea importante. El material no requiere una cámara de presión calentada. Los componentes se pueden imprimir sin distorsión. HIPS y PVOH se pueden utilizar como materiales de soporte.

Aleación de aluminio para componentes aeronáuticos

01.09.2020 | Honeywell y Soluciones SLM presentan un gran éxito como parte de su asociación de desarrollo para la calificación de componentes de aluminio con espesores de capa superiores. Conjuntos de parámetros recientemente desarrollados para aleación de aluminio F357 conduce a propiedades del material significativamente mejoradas.

01.09.2020 | Honeywell y Soluciones SLM presentan un gran éxito como parte de su asociación de desarrollo para la calificación de componentes de aluminio con espesores de capa superiores. Conjuntos de parámetros recientemente desarrollados para aleación de aluminio F357 conduce a propiedades del material significativamente mejoradas.

Filamentos para impresión 2D de 3 componentes en un solo paso

22.06.2020/3/XNUMX | “Cada vez más diseñadores nos preguntan en los últimos años si es posible imprimir componentes en XNUMXD hecho de varios plásticos para lograr propiedades especiales", dice Tom Krause, director de fabricación aditiva de igus. Con impresión 2D de 3 componentes (2K), p. B. Combinar tribofilamentos con filamentos reforzados con fibra de carbono. El resultado no es solo un componente de bajo desgaste, sino también extremadamente resistente.

22.06.2020/3/XNUMX | “Cada vez más diseñadores nos preguntan en los últimos años si es posible imprimir componentes en XNUMXD hecho de varios plásticos para lograr propiedades especiales", dice Tom Krause, director de fabricación aditiva de igus. Con impresión 2D de 3 componentes (2K), p. B. Combinar tribofilamentos con filamentos reforzados con fibra de carbono. El resultado no es solo un componente de bajo desgaste, sino también extremadamente resistente.

Materiales líquidos para la fabricación industrial de aditivos líquidos.

10.03.2020/XNUMX/XNUMX | Para ofertas de fabricación aditiva líquida Delo nuevas posibilidades con el mayor desarrollo de sus materiales líquidos. Estos materiales de alto rendimiento son transparentes o flexibles y se pueden combinar en un solo proceso de impresión. Además, se adhieren de forma fiable y tienen fuerza isotrópica en todas las direcciones de presión. Los materiales líquidos son especialmente adecuados para la impresión 3D en automoción y Microelectrónica. Delo ha fabricado estos materiales de alto rendimiento especialmente para aplicaciones industriales. 3D Imprimir desarrollado adicionalmente. Estos fotopolimerizables Resinas epoxi están hechos a medida y están disponibles sobre la base de una amplia cartera de productos.

10.03.2020/XNUMX/XNUMX | Para ofertas de fabricación aditiva líquida Delo nuevas posibilidades con el mayor desarrollo de sus materiales líquidos. Estos materiales de alto rendimiento son transparentes o flexibles y se pueden combinar en un solo proceso de impresión. Además, se adhieren de forma fiable y tienen fuerza isotrópica en todas las direcciones de presión. Los materiales líquidos son especialmente adecuados para la impresión 3D en automoción y Microelectrónica. Delo ha fabricado estos materiales de alto rendimiento especialmente para aplicaciones industriales. 3D Imprimir desarrollado adicionalmente. Estos fotopolimerizables Resinas epoxi están hechos a medida y están disponibles sobre la base de una amplia cartera de productos.

Buena combinabilidad de los materiales líquidos.

Debido a la base química similar, los materiales líquidos funcionales se pueden utilizar para la Fabricación de aditivos líquidos. se combinan muy bien entre sí y muestran buena adherencia entre sí. Esto los hace ideales para la mezcla de materiales. Por ejemplo, se pueden utilizar materiales duros y flexibles en un proceso de impresión. En el Impresora 3D Se instalan varios cabezales de dosificación, que aplican los respectivos materiales líquidos de acuerdo con los parámetros definidos. Dependiendo del equipo de dosificación, son posibles estructuras con espesores de pared de menos de 500 µm. Para estructuras complejas con salientes o socavaciones, los usuarios pueden usar un material de soporte soluble en agua.

Impresora 3D para fabricación aditiva

Impresora 3D para fabricación aditiva

El dosificar Los materiales funcionales tienen lugar a temperatura ambiente. Por lo tanto, no es necesario calentar el material o el espacio de instalación. El curado se realiza con luz ultravioleta, con unos pocos segundos suficientes para lograr la resistencia final. Esto asegura un proceso simple y ahorro de energía.

Archivo de noticias sobre materiales de impresión 3D

- Material de impresión 3D con propiedades autoextinguibles.

- Fotopolímero para impresión 3D de alta precisión a más de 250 °C

- Material flexible basado en PU para impresión 3D detallada

- Polipropileno para impresión 3D de pinzas de robot

- Impresión 3D reemplazado caro microfusión

Material de impresión 3D con propiedades autoextinguibles.

11.06.2019 | Marca3D presenta el nuevo material autoextinguible “Onyx FR”. Markforged desarrolló el material ignífugo, que se puede reforzar con una variedad de fibras continuas, abriendo nuevas áreas de aplicación en las industrias aeroespacial, de defensa y automotriz.

11.06.2019 | Marca3D presenta el nuevo material autoextinguible “Onyx FR”. Markforged desarrolló el material ignífugo, que se puede reforzar con una variedad de fibras continuas, abriendo nuevas áreas de aplicación en las industrias aeroespacial, de defensa y automotriz.

Ónix FR tiene homologación V-0 y por tanto es diferente a los materiales convencionales utilizados para la fabricación aditiva. Los plásticos impresos en 3D habituales se queman, mientras que Onyx FR es autoextinguible. Los componentes que se fabrican con Onyx u Onyx FR ofrecen una enorme estabilidad, muy buena calidad de impresión y una superficie de gran calidad. Cuando se refuerzan con fibras de carbono continuas, estos componentes son tan fuertes como el aluminio de grado aeronáutico con la mitad del peso.

Onyx FR complementa la amplia cartera de Markforged de metal industrial y Composicion. La plataforma de software basada en la nube de Markforged, Eiger, facilita que los clientes diseñen una pieza, elijan sus materiales y simplemente impriman desde cualquier lugar. Onyx FR ahora estará disponible para todos los clientes nuevos y existentes de Markforged con una impresora 3D de la serie X.

Fotopolímero para impresión 3D de alta precisión a más de 250 °C

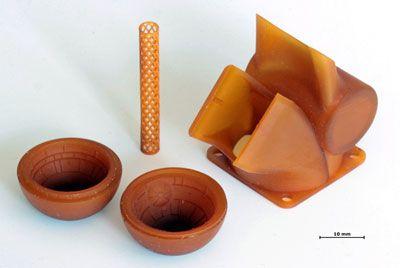

26.09.2018/3/XNUMX | Se requiere una combinación de alta precisión de fabricación y buenas propiedades del material, especialmente para la impresión XNUMXD de moldes de inyección de plástico. Con tecnología de litografía en caliente Cubicuro un proceso estereolitográfico, que procesa fotopolímeros viscosos con extrema precisión a temperaturas de estructuración muy elevadas de hasta 120 °C.

26.09.2018/3/XNUMX | Se requiere una combinación de alta precisión de fabricación y buenas propiedades del material, especialmente para la impresión XNUMXD de moldes de inyección de plástico. Con tecnología de litografía en caliente Cubicuro un proceso estereolitográfico, que procesa fotopolímeros viscosos con extrema precisión a temperaturas de estructuración muy elevadas de hasta 120 °C.

Temperaturas de funcionamiento desde por encima de 250 ° C como con los moldes de inyección, representan un gran desafío para muchos componentes de plástico fabricados aditivamente Las soluciones actuales son particularmente limitadas en términos de vida útil y longevidad y, por lo tanto, solo pueden usarse de forma limitada para fines de producción. Con la tecnología de litografía en caliente, los componentes fabricados de forma aditiva de alta precisión se pueden fabricar a partir de fotopolímeros resistentes al calor.

La alta temperatura de impresión permite el uso de bloques de construcción químicos de alta viscosidad que no han sido previamente procesables estereolitográficamente, lo que amplía significativamente la gama de materiales en la impresión 3D. El nuevo fotopolímero ofrece una Fuerza de >70 MPa y una resistencia al calor de >250 °C. Otras ventajas del nuevo material Cubicure son la buena resistencia química y las buenas propiedades frente al fuego. Además de la producción de herramientas, también hay una amplia gama de nuevas aplicaciones en las industrias electrónica, automotriz, aeroespacial y otras.

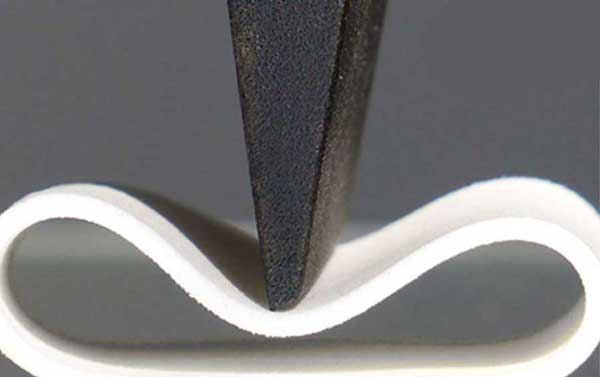

Material flexible basado en PU para impresión 3D detallada

23.08.2017 | creabis ahora está imprimiendo el material flexible basado en PU TPU Crea 90A en la Formiga P100 con un detalle impresionante. Este sistema de sinterización por láser es especialmente adecuado para pequeñas series económicas y productos con geometrías complejas y pequeñas dimensiones.

23.08.2017 | creabis ahora está imprimiendo el material flexible basado en PU TPU Crea 90A en la Formiga P100 con un detalle impresionante. Este sistema de sinterización por láser es especialmente adecuado para pequeñas series económicas y productos con geometrías complejas y pequeñas dimensiones.

El material blanco natural Base de poliuretano para impresión 3D se puede incorporar en piezas flexibles con un tacto agradable y tiene una dureza Shore de 90A. Además, es muy flexible, resistente a los impactos y resistente al desgaste incluso en el frío. La resistencia química y al envejecimiento es buena. Reacciona bien bajo deformación por compresión y tracción y es resistente a temperaturas de hasta 80 °C.

Material de PU con una superficie mejorada.

Desde el proceso de construcción con Espesor de capa de 0,1 mm tiene lugar, los componentes tienen una calidad superficial significativamente mejorada. La resolución de detalle en el rango de 0,7 mm es muy buena. El material se puede colorear y barnizar. Con una disponibilidad más rápida que antes, el tiempo de entrega puede ser inferior a tres días hábiles. Los componentes hechos de TPU Crea 90A tienen los llamados agarre seco y son particularmente adecuados para juntas y perfiles de sellado, fuelles y conectores de tubería, revestimientos y colectores de admisión, así como piezas con superficies similares al caucho o suaves al tacto.

Polipropileno para impresión 3D de pinzas de robot

05.11.2015 | Lehmann + Voss también desarrolla y vende soluciones de materiales para la impresión 3D industrial bajo la marca "Luvosint". Esto está cambiando fundamentalmente la forma en que se producen y comercializan los bienes de consumo e industriales. El polipropileno (PP) Luvosint 65-8824 para sinterización por láser se desarrolló de acuerdo con los requisitos de las pinzas robóticas de LMD.

05.11.2015 | Lehmann + Voss también desarrolla y vende soluciones de materiales para la impresión 3D industrial bajo la marca "Luvosint". Esto está cambiando fundamentalmente la forma en que se producen y comercializan los bienes de consumo e industriales. El polipropileno (PP) Luvosint 65-8824 para sinterización por láser se desarrolló de acuerdo con los requisitos de las pinzas robóticas de LMD.

Las soluciones individuales de pinzas y ventosas del proveedor son exclusivamente a través de Láserinterno fabricado. Luvosint 65-8824 ahora ofrece nuevas posibilidades de aplicación. La baja densidad específica del polipropileno da como resultado un ahorro de peso del 10 % en comparación con el PA12, lo cual es un factor importante para las aplicaciones robóticas de alta velocidad.

La altura tenacidad del material permite la construcción de actuadores accionados por aire comprimido que ahorran espacio. El material no absorbe humedad y por lo tanto no se vuelve quebradizo debido al aire comprimido seco. Al mismo tiempo, se evita el crecimiento microbiano en aplicaciones alimentarias. La extraordinaria resistencia química del PP también permite aplicaciones robóticas en atmósferas o medios agresivos.

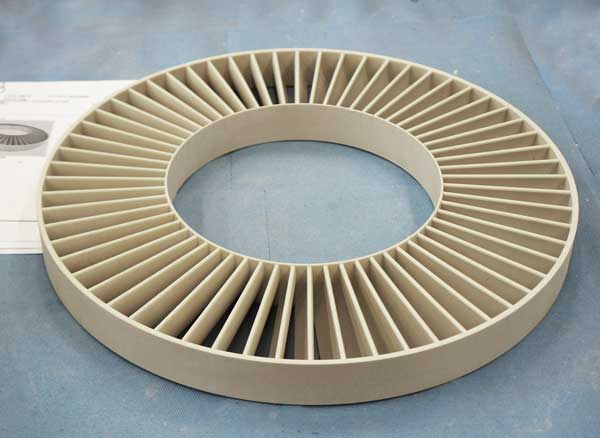

Impresión 3D reemplazado caro microfusión

15.05.2014/XNUMX/XNUMX | Hasta ahora, los componentes complejos, como los impulsores, solo podían producirse en pequeñas cantidades mediante el proceso de fundición a la cera perdida, que requería mucho tiempo y dinero. Demuestra que las cosas pueden ser diferentes hoy Schmolz + Bickenbach Grupo Guss: Aquí, la tecnología de impresión 3D de Voxeljet se ve favorecida por la producción de modelos perdidos y, por lo tanto, establece puntos de referencia en términos de rentabilidad y tiempo de producción.

Fundición de inversión con modelos de plástico impresos en 3D

Ya sea en la industria automotriz o en la ingeniería mecánica, la fabricación de componentes complejos, incluidos impulsores, Cajas de cambiosel alojamiento y similares en tamaño de lote 1 o en series pequeñas debe hacerse de forma rápida y económica. El proceso de casting de inversión en la versión clásica muestra debilidades aquí. Además Thomas Peipp, jefe de microfusión en la planta de Schmolz+Bickenbach Guss GmbH en Ennepetal: “El problema radica en la compleja producción de los modelos de cera necesarios. Esto requiere costosas herramientas de moldeo por inyección y prensas de cera. Los costes de las herramientas tienen un gran impacto, especialmente con series pequeñas, y dan como resultado un precio unitario muy alto”.

Ya sea en la industria automotriz o en la ingeniería mecánica, la fabricación de componentes complejos, incluidos impulsores, Cajas de cambiosel alojamiento y similares en tamaño de lote 1 o en series pequeñas debe hacerse de forma rápida y económica. El proceso de casting de inversión en la versión clásica muestra debilidades aquí. Además Thomas Peipp, jefe de microfusión en la planta de Schmolz+Bickenbach Guss GmbH en Ennepetal: “El problema radica en la compleja producción de los modelos de cera necesarios. Esto requiere costosas herramientas de moldeo por inyección y prensas de cera. Los costes de las herramientas tienen un gran impacto, especialmente con series pequeñas, y dan como resultado un precio unitario muy alto”.

La tecnología de impresión 3D puede ayudar. Los modelos de plástico se pueden producir de forma rápida, precisa y económica en las modernas impresoras 3D del proveedor de Augsburgo. Este Modelos de PMMA puede sustituir los modelos de cera al cien por cien. La producción de modelos de plástico en impresión 3D es extremadamente fácil, precisa y rápida. No se requieren herramientas para esto Impresión digital basado en los datos CAD del componente. La impresora 3D se hace cargo de la construcción del modelo utilizando los datos de impresión adaptados en el proceso de construcción de capas.

Al modelo 'perdido' en un tiempo récord

En las últimas impresoras, la producción de un modelo de plástico para un éxito impulsor francisco con un diámetro de 500 mm en menos de 24 h. El material utilizado es PMMA, que comienza a ablandarse a los 73 °C y arde sin dejar residuos a temperaturas superiores a los 700 °C.

En las últimas impresoras, la producción de un modelo de plástico para un éxito impulsor francisco con un diámetro de 500 mm en menos de 24 h. El material utilizado es PMMA, que comienza a ablandarse a los 73 °C y arde sin dejar residuos a temperaturas superiores a los 700 °C.

Por lo tanto, los componentes son muy adecuados como modelos de microfusión. El especialista en fundición tiene una experiencia bien fundada con la impresión 3D de modelos de plástico durante varios años: "En el pasado usábamos los modelos en el Voxeljet- Tener el centro de servicio impreso. Las ventajas de la tecnología de impresión 3D y un volumen de pedidos en constante aumento nos impulsaron a invertir en nuestra propia impresora en 2013.

Con nuestro compromiso con VX1000 podemos imprimir componentes hechos de material PMMA en nuestra fundición de inversión en el espacio disponible de 1060 x 600 x 500 mm y utilizarlos para producir piezas fundidas con un peso unitario máximo de 70 kg. Esto nos permite ayudar a nuestros clientes de forma aún más rápida y eficiente”, dice Thomas Peipp.

Los modelos se crean en proceso de estratificación: El polvo de plástico se aplica a una plataforma de construcción en una capa delgada y luego se imprime selectivamente con un solvente. El disolvente conduce a una adhesión localmente limitada de las partículas entre sí. El objeto deseado se crea aplicando e imprimiendo más capas. Las cantidades de polvo no impresas sostienen la estructura impresa, de modo que incluso superficies complicadas de forma libre con muescas se pueden producir sin una estructura de soporte.

Los modelos se crean en proceso de estratificación: El polvo de plástico se aplica a una plataforma de construcción en una capa delgada y luego se imprime selectivamente con un solvente. El disolvente conduce a una adhesión localmente limitada de las partículas entre sí. El objeto deseado se crea aplicando e imprimiendo más capas. Las cantidades de polvo no impresas sostienen la estructura impresa, de modo que incluso superficies complicadas de forma libre con muescas se pueden producir sin una estructura de soporte.

Después del proceso de impresión, el modelo terminado se libera de partículas residuales y se infiltra con cera. Esto le da a los modelos de plástico una superficie cerrada y limpia, lo que tiene un efecto positivo en la calidad del piezas de fundición de inversión afectos

Los modelos de plástico reemplazan las piezas de cera

No importa si se trata de un modelo de plástico impreso en 3D o uno de fabricación convencional. encerado, el manejo posterior es exactamente idéntico. Tras la inspección de entrada y el montaje del sistema de compuertas, se aplican los primeros revestimientos cerámicos. Luego se va al horno. Dado que los modelos de plástico ya se ablandan a 73 °C y se encogen en el proceso, sin grietas el cuenco de cerámica. Si las temperaturas alcanzan los 700 °C y más, los moldes se queman por completo y sin dejar residuos. El uso único del modelo explica por qué hablamos de modelos perdidos.

Antes de que el acero al rojo vivo o las aleaciones de aluminio se viertan en los moldes de carcasa, deben soplarse. No es necesario lavar los moldes. Después del enfriamiento, se deben retirar los moldes de carcasa, así como los sistemas de fundición y alimentación, eliminar las rebabas de los bordes afilados y eliminar cualquier defecto superficial indeseable. Por último, están en el orden del día los ensayos no destructivos y las comprobaciones dimensionales según las especificaciones del cliente.

Antes de que el acero al rojo vivo o las aleaciones de aluminio se viertan en los moldes de carcasa, deben soplarse. No es necesario lavar los moldes. Después del enfriamiento, se deben retirar los moldes de carcasa, así como los sistemas de fundición y alimentación, eliminar las rebabas de los bordes afilados y eliminar cualquier defecto superficial indeseable. Por último, están en el orden del día los ensayos no destructivos y las comprobaciones dimensionales según las especificaciones del cliente.

"Independientemente de si se trata de un prototipo, una pieza única o una serie pequeña, la tecnología de impresión 3D permite la producción simple y rentable de modelos de fundición de inversión y diseño altamente complejos en el menor tiempo posible. Una gran ventaja para nosotros, los inversores en inversión y, sobre todo, para nuestros clientes”, concluye Thomas Peipp.

Häufige Fragen

¿Qué es un filamento?

Un filamento generalmente se refiere a un alambre o fibra delgada hecha de un material específico. El término se usa más comúnmente en relación con el material de impresión 3D. A filamento de impresora 3D se utiliza para crear componentes impresos. Es una bobina o rollo alargado fabricado con un material termoplástico como filamento PLA o filamento ABS. El filamento se inserta en la impresora 3D y se pasa a través de una boquilla calentada donde se derrite y luego se aplica capa por capa hasta crear el objeto deseado. Los filamentos vienen en diferentes colores y materiales. Además de los plásticos anteriores, también existen filamentos de Nylon, PETG, TPU y muchos otros materiales como Metal e incluso madera. Fuera de la impresión 3D, el término filamento describe un cable o fibra delgada para usar, p. en la electrónica, la luminotecnia o la industria textil.

¿Qué plásticos puede imprimir una impresora 3D?

Entre los de uso común Plástica incluyen PLA (polilactida) y ABS (acrilonitrilo butadieno estireno). Ambos ofrecen buena capacidad de impresión y estabilidad. El PLA es ecológico y biodegradable, mientras que el ABS tiene mayor dureza y resistencia a las altas temperaturas. Además, las impresoras 3D también pueden procesar nailon, PETG (polietilentereftalato glicol) y TPU (poliuretano termoplástico) para crear objetos con propiedades flexibles o duraderas. Otras opciones incluyen policarbonato, PVA (alcohol polivinílico) para estructuras de soporte y plásticos especiales, como filamentos compuestos de metal cargados con partículas de metal. La selección del plástico apropiado depende de los requisitos específicos del objeto impreso, como fuerza, flexibilidad, resistencia a la temperatura o incluso conductividad eléctrica y mucho más.

¿Qué metales puede imprimir una impresora 3D?

Desde hace un tiempo, las impresoras 3D también pueden imprimir metales, lo que se llama Impresión 3D de metales o en Fabricación aditiva con metales denominado. Utiliza polvos metálicos que se aplican en capas y luego se fusionan con un láser u otra fuente de energía. Los metales más comunes que se pueden imprimir con impresoras 3D de metal son el acero inoxidable, el aluminio, el titanio y las aleaciones de níquel como Inconel. El acero inoxidable es ampliamente utilizado y ofrece buena resistencia y resistencia a la corrosión. El aluminio se caracteriza por su ligereza y alta conductividad térmica. Conocido por su alta resistencia, ligereza y biocompatibilidad, el titanio se usa ampliamente en tecnología médica. Las aleaciones de níquel como Inconel ofrecen una alta resistencia al calor, la corrosión y la fatiga y se utilizan a menudo en la industria aeroespacial. Actualmente está llegando más y más Impresión 3D multimaterial.

Fuente: Este artículo se basa en información de las siguientes empresas: Bieglo, Cubicure, Delo, Evonik, Formlabs, Igus, Lehmann & Voss, Mark3D, Schmolz & Bickenbach, Voxeljet.

Usted también puede estar interesado en...

Plásticos sostenibles: CO2 neutros con reciclaje

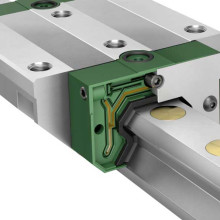

Guía lineal Igus silenciosa, resistente, libre de mantenimiento

Cables electricos | De los cables al montaje

Cobot | Descubra los robots colaborativos como nuevos empleados

Cadena portacables Igus: estable, reciclable, de plástico.

guía lineal | Preciso, ligero, duradero

Angela Struck es redactora jefe de Development Scout y periodista independiente, así como directora general de Presse Service Büro GbR en Ried.