Servicio de impresión 3D: en línea y rápido

- Detalles

- Golpea: 19133

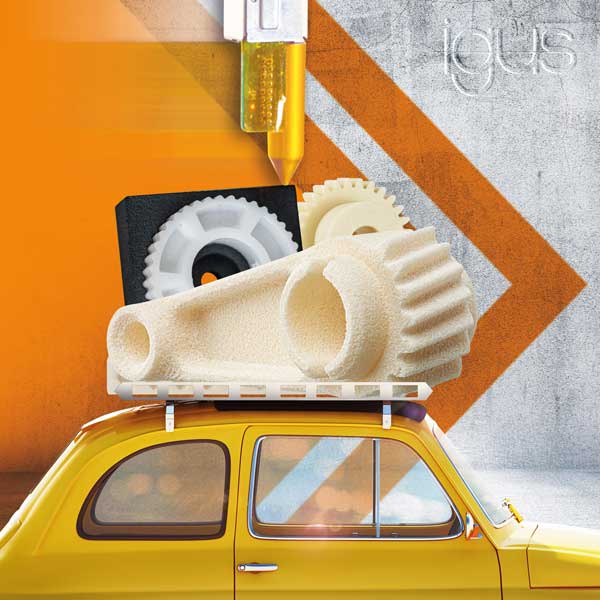

Ha estado construyendo durante algunos años. igus la división para fabricación aditiva con 3D Imprimir, Filamentodesarrollo y compañía A estrenar son nuevos Calculadora de por vida para piezas de impresión 3D y hay un servicio de impresión 3D para Piezas XXL hasta 3 m de tamaño. Con 4K para 3D, la empresa de Colonia ofrece una Impresión multimaterial para componentes multifuncionales. Estas y todas las demás innovaciones en la fabricación aditiva de igus se pueden encontrar a continuación:

contenido

- Noticias de impresión 3D de Igus

- Calcule la vida útil de las piezas impresas en 3D en 30 s

- Servicio de impresión 3D para componentes de hasta 3 m de tamaño

- Proceso de fabricación aditiva de cuatro componentes

- Imprima usted mismo componentes estables y resistentes a la abrasión

- Iglidur I190 supera a los plásticos estándar por un amplio margen

- Impresión 3D en el espacio con ejes lineales Igus

- Fabricación aditiva para mantenimiento predictivo

- Libertad de diseño en la industria automotriz

- Inyectado como impreso - Impresión 3D en una nueva dimensión

- Herramientas de moldeo por inyección impresas en 3D para series de hasta 500 piezas

Noticias de impresión 3D de Igus

La fabricación aditiva ofrece posibilidades prácticamente ilimitadas, también en igus. Y los especialistas en plásticos de Colonia son una fragua de innovación. Aquí te los presentamos noticias del área de impresión 3D de la empresa:

Calcule la vida útil de las piezas impresas en 3D en 30 s

21.07.2023/XNUMX/XNUMX | Si mueres durabilidad requerida de un componente impreso en 3D, esto a menudo facilita la selección del material óptimo. Por eso Igus tiene su servicio de impresión 3D expandido. Además de los estudios de viabilidad y los cálculos de precios, el servicio de impresión 3D en línea ahora también puede predecir la vida útil de las piezas especiales específicas del cliente en solo unos segundos. Para ello, el usuario simplemente sube el archivo STEP o STL, calcula la vida útil, selecciona el material adecuado y lo añade a la cesta de la compra. La pieza solicitada se enviará en un plazo de tres días.

21.07.2023/XNUMX/XNUMX | Si mueres durabilidad requerida de un componente impreso en 3D, esto a menudo facilita la selección del material óptimo. Por eso Igus tiene su servicio de impresión 3D expandido. Además de los estudios de viabilidad y los cálculos de precios, el servicio de impresión 3D en línea ahora también puede predecir la vida útil de las piezas especiales específicas del cliente en solo unos segundos. Para ello, el usuario simplemente sube el archivo STEP o STL, calcula la vida útil, selecciona el material adecuado y lo añade a la cesta de la compra. La pieza solicitada se enviará en un plazo de tres días.

Después de cargar el archivo 3D, esto se determina Herramienta en línea las opciones de fabricación, materiales y acabados adecuados y muestra costes, viabilidad y plazo de entrega. "Ahora hemos integrado el cálculo de la vida útil en el servicio de impresión 3D. Porque conocer de antemano la longevidad de un componente facilita la decisión sobre el material adecuado, además de la información del precio”, explica tom Krause, Gerente de Unidad de Negocio de Fabricación Aditiva. ¿Y cómo funciona el cálculo? “Para hacer esto, el usuario simplemente tiene que seleccionar la superficie deslizante de su pieza con un clic del mouse e ingresar algunos parámetros de la aplicación. A continuación, el servicio de impresión 3D calcula automáticamente una estimación de la vida útil".

Igus expone en el EMO 2023.

Servicio de impresión 3D para componentes de hasta 3 m de tamaño

07.09.2021 | Igus imprime ahora componentes de plástico sin lubricación ni mantenimiento que pueden tener un tamaño de hasta 3 m en un solo proceso de impresión. Los componentes ligeros de Tribo están a la altura 50 veces más resistente a la abrasión como plásticos estándar. Los componentes XXL producidos en la fabricación aditiva son los más adecuados para un uso económico en la construcción de máquinas grandes, especialmente en la construcción de accesorios, construcción de máquinas especiales o tecnología de embalaje. En comparación directa con el mecanizado, los componentes de fabricación rápida impresionan por su diseño ligero, requisitos de material muy reducidos y tiempos de producción más cortos del 80% cada uno.

07.09.2021 | Igus imprime ahora componentes de plástico sin lubricación ni mantenimiento que pueden tener un tamaño de hasta 3 m en un solo proceso de impresión. Los componentes ligeros de Tribo están a la altura 50 veces más resistente a la abrasión como plásticos estándar. Los componentes XXL producidos en la fabricación aditiva son los más adecuados para un uso económico en la construcción de máquinas grandes, especialmente en la construcción de accesorios, construcción de máquinas especiales o tecnología de embalaje. En comparación directa con el mecanizado, los componentes de fabricación rápida impresionan por su diseño ligero, requisitos de material muy reducidos y tiempos de producción más cortos del 80% cada uno.

Filamentos según normativa de la UE y FDA

Al fabricar las piezas de gran formato a partir de la impresión 3D, igus confía en particular en los tribofilamentos iglidur I150 y la variante azul detectable ópticamente iglidur I151. Esto permite fabricar piezas especiales libres de lubricación para el movimiento de forma rápida y económica. Los plásticos están detrás Reglamento 10 / 2011 UE para industria alimentaria Iglidur I151 también está certificado Cumple con la FDA.

Material y filamento para impresión 3D

Material y filamento para impresión 3D

Ambos filamentos se pueden utilizar en cualquier impresora 3D que tenga la Temperatura de la boquilla hasta 250 ° C puede ser ajustado. Debido a que la contracción de estos plásticos de alto rendimiento es muy baja, también se pueden procesar en impresoras 3D sin placa de impresión calentada. La resistencia al desgaste es muy alta a velocidades de deslizamiento de hasta 0,2 m/s. El iglidur I150 y el iglidur I151 están disponibles en rollos de filamento grandes de 8 kg. Por lo tanto, los materiales son particularmente adecuados para la producción de componentes grandes en impresoras de gran capacidad. Igus ofrece un servicio de impresión 3D para las piezas XXL. Para la fabricación aditiva, los datos simplemente se cargan en línea, se selecciona el material, se calculan los precios y se pide directamente la pieza de desgaste XXL individual.

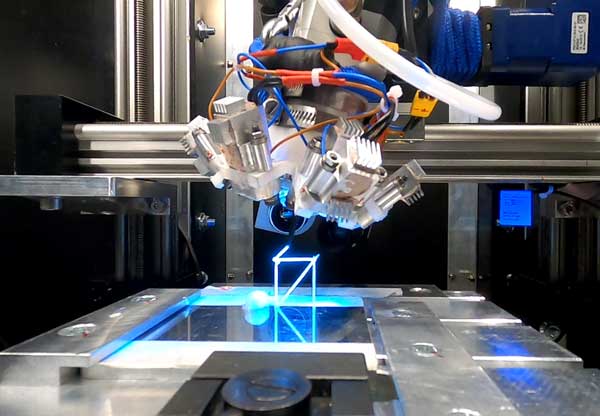

Proceso de fabricación aditiva de cuatro componentes

15.04.2021/3/XNUMX | La impresión XNUMXD de piezas de desgaste individuales con diferentes materiales ofrece a los diseñadores grandes opciones de diseño y tal componentes multifuncionales Reducir significativamente el proceso de fabricación. Sin embargo, si un componente debe tener varias propiedades, generalmente debe fabricarse en varios procesos de fabricación. Esto puede volverse caro rápidamente con pequeñas cantidades.

15.04.2021/3/XNUMX | La impresión XNUMXD de piezas de desgaste individuales con diferentes materiales ofrece a los diseñadores grandes opciones de diseño y tal componentes multifuncionales Reducir significativamente el proceso de fabricación. Sin embargo, si un componente debe tener varias propiedades, generalmente debe fabricarse en varios procesos de fabricación. Esto puede volverse caro rápidamente con pequeñas cantidades.

Impresión multimaterial a partir de 4 materiales

Igus ofrece la fabricación aditiva de piezas especiales duraderas en impresión multimaterial con dos materiales desde 2020. De esta manera, se pueden producir componentes resistentes al desgaste y elásticos, así como piezas especiales inteligentes. Ahora la empresa ha ampliado el servicio y ofrece la Impresión 3D multimaterial con hasta cuatro Materiales en. En el proceso de impresión 3D la producción de componentes multifuncionales y resistentes al desgaste en un solo paso es rentable y rápida. Para esta creación rápida de prototipos, la empresa con sede en Colonia ha ampliado aún más sus capacidades de impresión 3D y su gama de materiales para el proceso de fabricación FDM (Fused Deposition Modeling).

"Con este fin, hemos ampliado nuestra producción de impresión 3D y ahora también ofrecemos nuevos materiales que se pueden procesar especialmente en la impresión de múltiples materiales", explica tom Krause, Jefe de la división de Fabricación Aditiva de Igus GmbH. "Por ejemplo, podemos fabricar piezas para la construcción de accesorios, herramientas o máquinas especiales de forma económica a partir de una cantidad de 1 en unos pocos días".

Servicio de impresión 3D para rodamientos 50 veces más resistentes a la abrasión

Los materiales para fabricación aditiva con multimaterial tienen diferentes propiedades. Los componentes fabricados con tribofilamentos Iglidur disfrutan de componentes de baja fricción, libres de mantenimiento y hasta 50 veces más resistentes a la abrasión de lo que podrían fabricarse con materiales de impresión 3D normales. iglidur I160-EL es un nuevo material elástico que se puede utilizar, por ejemplo, como sello en el individuo lager se puede imprimir Igumida P150 es el nuevo filamento de impresión 3D para impresión multimaterial, que asegura una alta resistencia a la flexión de 87 MPa para los componentes.

Especialmente para la fabricación aditiva de inteligentes Componentes con sensores integrados hay otros dos materiales inteligentes: Sigumid P. y Sigumid F.. Este último se presiona en el rodamiento y da una señal a través de un contacto de apertura cuando se alcanza el límite de desgaste. Sigumid P, por otro lado, advierte de una sobrecarga del rodamiento, porque la forma y, por lo tanto, la resistencia cambian cuando se aplica presión al rodamiento. "A través de Impresión 4D 3K Todas las propiedades de los diferentes materiales, como resistencia al desgaste, estabilidad, elasticidad e inteligencia, ahora se pueden combinar en componentes complejos ”, resume Tom Krause.

Conferencia en la feria Formnext

Imprima usted mismo componentes estables y resistentes a la abrasión

22.02.2021/3/XNUMX | Para poder producir piezas de desgaste en dimensiones especiales de forma rápida y económica, cada vez más empresas recurren a la fabricación aditiva mediante la impresión XNUMXD. Ahora Igus tiene conmigo Iglidur I190 desarrolló un filamento versátil y fácil de usar. Ofrece una alta resistencia mecánica a la flexión de 80 MPa. "Iglidur I190 se caracteriza sobre todo por su alta resistencia, de modo que incluso las estructuras de filigrana en el componente impreso son estables", explica Tom Krause. Porque el material tribológicamente optimizado Combina muy bien con materiales de alta rigidez, Iglidur I190 también es adecuado para la construcción de componentes deslizantes para componentes multimaterial. El filamento sin lubricante se puede procesar fácilmente en todas las impresoras 3D cerradas disponibles comercialmente con una placa de impresión calentable a temperaturas de hasta 90 ° C.

Iglidur I190 supera a los plásticos estándar por un amplio margen

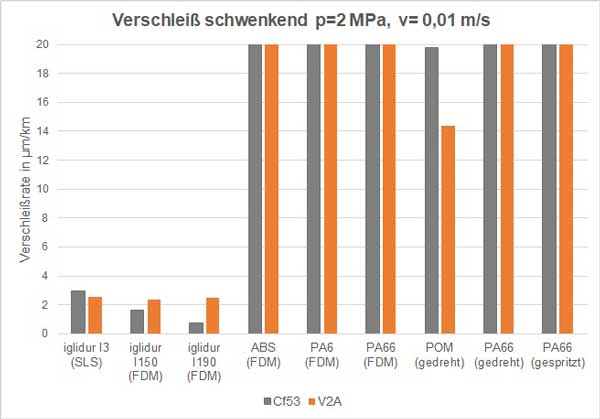

22.02.2021 | En una prueba El iglidur I3800 ha demostrado su longevidad en su propio laboratorio de 190 m². Un cojinete liso iglidur I3 impreso en 190D compitió contra cojinetes fabricados aditivamente hechos de ABS y poliamida así como rodamientos torneados e inyectados de POM y nylon.

22.02.2021 | En una prueba El iglidur I3800 ha demostrado su longevidad en su propio laboratorio de 190 m². Un cojinete liso iglidur I3 impreso en 190D compitió contra cojinetes fabricados aditivamente hechos de ABS y poliamida así como rodamientos torneados e inyectados de POM y nylon.

Como resultado, el stock impreso de Igus estaba a la altura 50 veces más resistente a la abrasión que los cojinetes de plástico estándar. Incluso en la competencia interna, Iglidur I190 ganó con 80 a 46 MPa contra el filamento Iglidur I150 compatible con alimentos en términos de resistencia a la flexión.

Once materiales para el diseño SLS 3D

Un total de ocho Filamentos igus ofrece actualmente para el FDM y tres polímeros de alto rendimiento para el proceso SLS. El usuario puede pedir el material y procesarlo él mismo en su impresora o utilizar el servicio de impresión 3D del fabricante. Para ello, sube a la tienda el archivo STEP de su componente, selecciona el material y la cantidad deseada y realiza los pedidos. La entrega se realiza en un plazo de tres a cinco días.

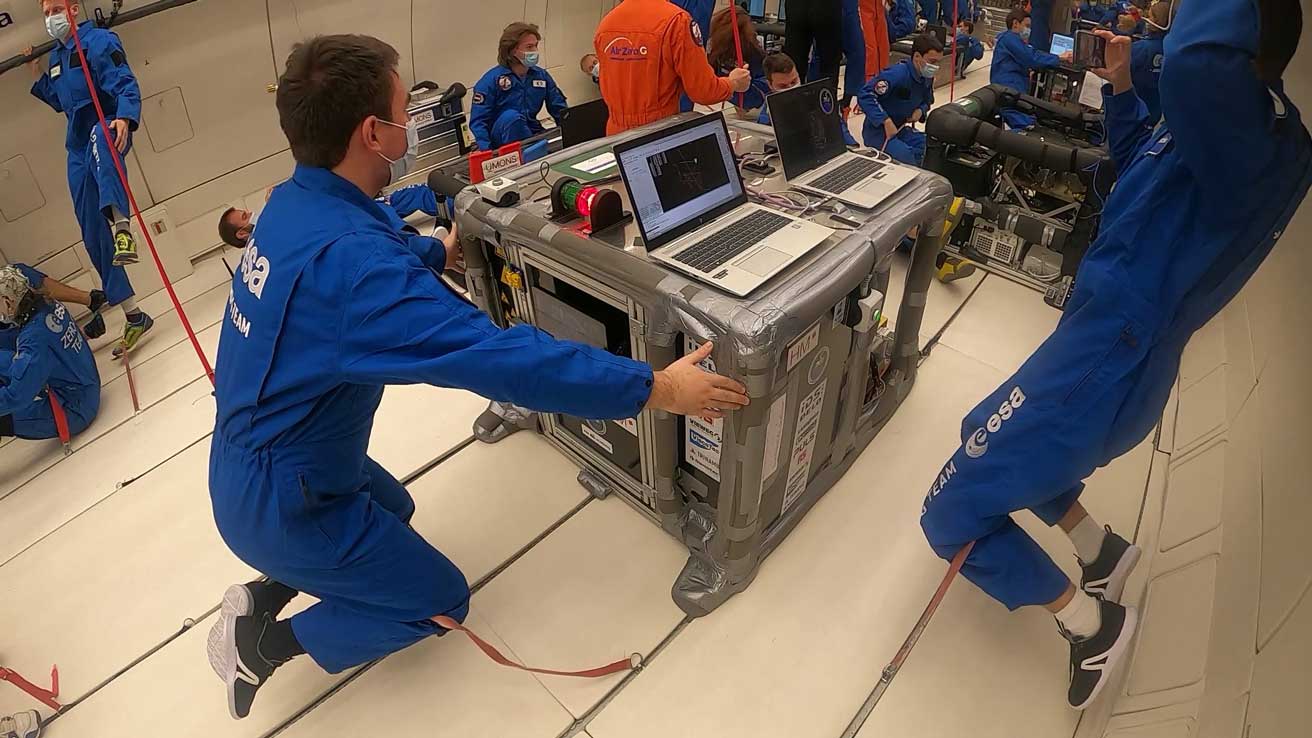

Impresión 3D en el espacio con ejes lineales Igus

09.02.2021 | Si los brazos para antenas de satélite o paneles solares se transportan al espacio en un vehículo de lanzamiento, están expuestos a grandes cargas. Ese Equipo de estudiantes Aimis-FYT está trabajando en un proceso de impresión 3D como parte de su curso de ingeniería aeroespacial para simplificar el transporte complejo y acelerar la producción de los elementos. partes estructurales deben ser producidos directamente en el espacio. Los alumnos disponen de uno para pruebas experimentales en ingravidez Impresora 3D construido. La sierra Drylin ligera y sin mantenimientoEjes lineales Pon el Antriebstechnik.

Resina fotorreactiva y luz UV

En su proyecto, los estudiantes confían en resina fotorreactiva y luz ultravioleta para endurecer la resina. Para las pruebas experimentales del procedimiento en ingravidez, uno tenía que Impresora 3D diseñado y construido. Al buscar la tecnología de propulsión adecuada, los ingenieros recurrieron al especialista en Motion Plastics.

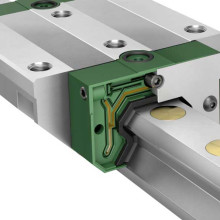

Estabas con el Ejes lineales Drylin SAW Encuéntralo. Los módulos lineales se utilizan en los dos ejes Z y en el eje X de la impresora. Forman la unidad de accionamiento central. Los ejes lineales son muy ligeros porque están fabricados en aluminio y los elementos deslizantes libres de mantenimiento están fabricados en plástico de altas prestaciones. Para jugar el polímero libre de lubricantes y resistente a la suciedad. Control deslizante lineal Para reducir esto, los ingenieros en ciernes utilizaron cojinetes ajustables. Se utilizó uno compacto para rotar el hilo de impresión. Robolink Eje D de rotación con tornillo sin fin integrado en la impresora.

Serie de pruebas satisfactorias en condiciones reales

Para probar la impresora y el proceso, el equipo solicitó la ¡Vuele su programa de tesis! la Agencia Espacial Europea (ESA) y recibió la aprobación. Los vuelos parabólicos tuvieron lugar a finales del año pasado. Una vez que el avión ha alcanzado la cima de su ascenso y comienza su descenso, se produce una microgravedad similar a la ingravidez en el espacio. Estas son las condiciones ideales para una prueba real de la impresora. "Los ejes lineales siempre funcionaron sin problemas en todos los experimentos, por lo que pudimos imprimir una pequeña barra y también pequeñas estructuras de armadura para cada parábola", dice complacido. Pastor Torben del equipo Aimis-FYT.

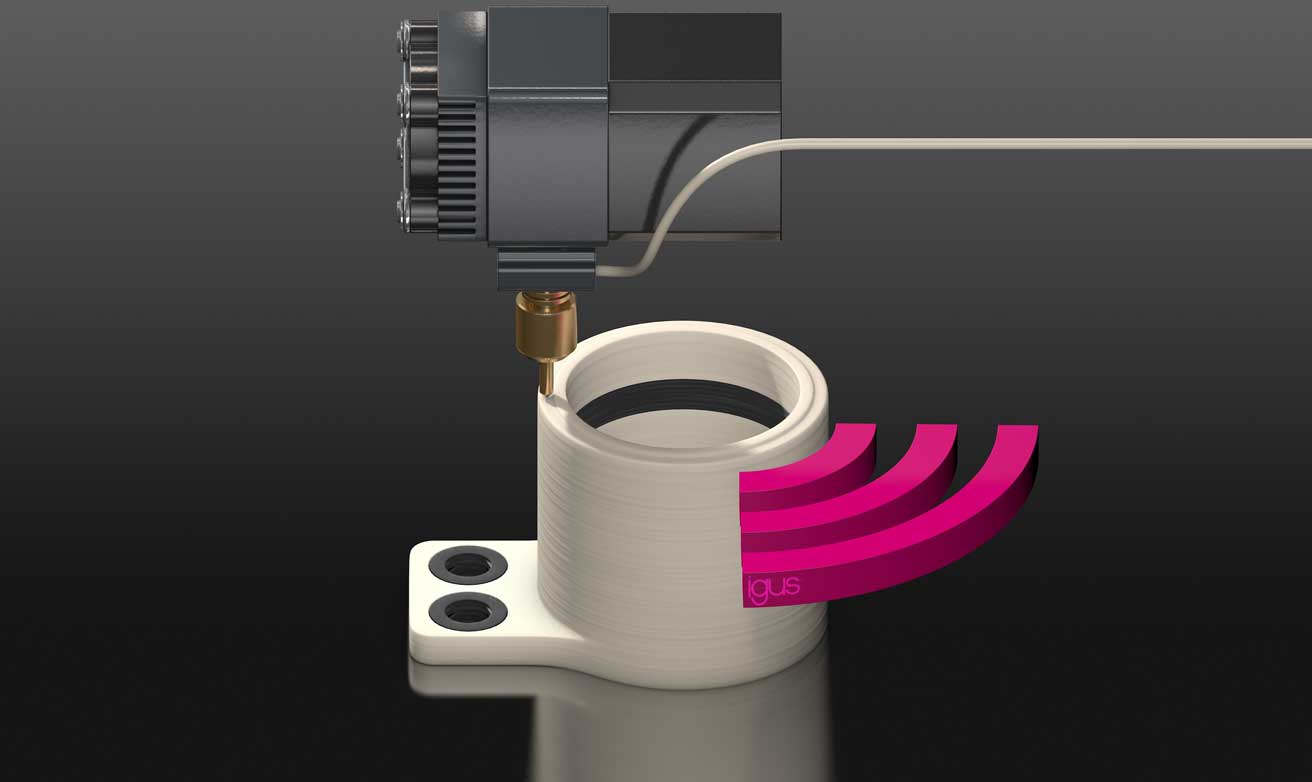

Fabricación aditiva para mantenimiento predictivo

18.11.2020 | Impresión 3d piezas de desgaste de la fabricación aditiva en Igus ya ofrecen a menudo la misma vida útil que las piezas originales. Ahora, el especialista de Motion Plastics va un paso más allá: impreso directamente en el componente sensores hace el impreso plástico componentes de forma inteligente. Fabricados mediante impresión de filamento, advierten de sobrecarga e informan de la necesidad de mantenimiento. Los ingenieros de igus han logrado combinar la fabricación aditiva y la Industria 4.0 en un solo paso de producción: Por Impresión multimaterial el sistema de sensores se integra por primera vez en el componente tribo fabricado de forma aditiva.

Todo el mundo de los robots igus

Todo el mundo de los robots igus

"Con el almacén inteligente impreso en 3D ahora hemos hecho un gran avance", dice Tom Krause, director de fabricación aditiva de igus. “De esta manera, la fabricación aditiva hace posible un mantenimiento predictivo rentable, incluso para piezas especiales.” Mucho antes de que se produzca una falla, el almacén inteligente impreso en 3D informa que un reemplazo es inminente. Detecta sobrecarga y detiene la aplicación. Esto evita más daños en la ubicación de almacenamiento y en todo el sistema. Desde 2016, igus produce piezas de desgaste inteligentes en la fabricación aditiva, como cojinetes, Guía linealy cadena energética. Inicialmente, se fabricaban cojinetes lisos en el proceso de sinterización por láser. Iglidur I3 y la inteligencia se introduce luego en un segundo paso de procesamiento.

Thomas Krause presenta el mundo primero

La producción piezas especiales inteligentes con las pequeñas cantidades, sin embargo, es complejo y costoso porque los pasos de trabajo posteriores están diseñados muy específicamente para el respectivo componente impreso en 3D. Con un nuevo proceso, los desarrolladores ahora pueden producir piezas de desgaste tan inteligentes en un solo paso. Se omiten otros pasos de procesamiento. Las piezas de desgaste especiales inteligentes se pueden fabricar de forma rentable a partir de cinco días laborables. La capa de sensor se aplica a las partes del componente que deben someterse a tensión. Sobre la base de la impresión de múltiples materiales, se crean componentes resistentes al desgaste con sensores integrados. Los componentes están formados por los filamentos. Iglidur I150 o I180 y un material de impresión 3D conductor de electricidad especialmente desarrollado. Esto conecta muy bien con el tribofilamento.

Posibilidades del proceso de impresión 3D inteligente

Actualmente son dos aplicaciones posible: El material eléctricamente conductor advierte de sobrecarga si se encuentra entre las capas sujetas a desgaste. Porque si cambia la carga, también cambia la resistencia eléctrica. La máquina se puede detener. Se pueden prevenir más daños. Para determinar los límites de carga, el rodamiento debe calibrarse en consecuencia.

Si, por el contrario, la pista conductora se introdujo en la superficie de deslizamiento, el desgaste se puede medir a través del cambio de resistencia. Con este componente de impresión 3D Mantenimiento predictivo o mantenimiento predictivo posible. El componente tribo libre de lubricación y mantenimiento indica su reemplazo. De esta manera, se pueden evitar tiempos de inactividad del sistema y planificar el mantenimiento. Si coloca los componentes impresos en 3D en el Etapa de preproducción a, los datos de desgaste o carga proporcionan información de antemano sobre la vida útil del componente o la aplicación planificada en serie. Los ajustes y optimizaciones en el proceso de desarrollo se pueden implementar más fácilmente.

Libertad de diseño en la industria automotriz

10.09.2019/XNUMX/XNUMX | Son más eficientes para el desarrollo. vehículocomponentes Se requieren piezas de desgaste ligeras y duraderas, igus ofrece la respuesta correcta con su servicio de impresión 3D. El usuario puede en línea En segundos encargar su pieza especial hecha de plásticos optimizados tribológicamente. Hay una selección de más de 55 materiales iglidur sin lubricante.

10.09.2019/XNUMX/XNUMX | Son más eficientes para el desarrollo. vehículocomponentes Se requieren piezas de desgaste ligeras y duraderas, igus ofrece la respuesta correcta con su servicio de impresión 3D. El usuario puede en línea En segundos encargar su pieza especial hecha de plásticos optimizados tribológicamente. Hay una selección de más de 55 materiales iglidur sin lubricante.

El servicio de impresión 3D ampliado del especialista de Motion Plastics es especialmente adecuado para la producción a corto plazo de piezas de desgaste. Las soluciones están hechas de los tribopolímeros "iglidur" altamente resistentes al desgaste. Las pruebas en el laboratorio muestran que son hasta 50 veces más resistentes a la abrasión que los plásticos estándar y pueden competir con las piezas moldeadas en términos de resistencia al desgaste. Los consumibles impresos también ligero y silencioso en movimiento: criterios importantes para la construcción de vehículos. Las soluciones impresas ya se están utilizando, por ejemplo, en turbocompresores, como cojinetes de pivote en soportes de ruedas o para montar un anillo de gas en la construcción de vehículos especiales.

Muchas opciones cuando se trata de procesos de fabricación

El usuario tiene libre elección de diferentes procesos de fabricación en el servicio de impresión 3D: Puede fabricar su componente en el proceso SLS con los tribo-plásticos iglidur I3, iglidur I6 o alternativamente utilizando siete filamentos diferentes en el proceso FDM. El fabricante también ofrece esto para que el componente individual consista en el material iglidur óptimo para la aplicación respectiva. Proceso Print2Mould en. Para ello, se imprime en 3D una herramienta de moldeo por inyección para la solución especial y luego se inserta en la máquina de moldeo por inyección. El usuario puede así elegir libremente entre la gama de materiales iglidur con sus 55 tribopolímeros.

Kettcar para adultos crea un alcance de hasta 200 km.

Kettcar para adultos crea un alcance de hasta 200 km.

El camino a solución especial sin lubricante es muy simple: llame al servicio de impresión 3D, cargue el archivo de pasos para el componente y seleccione el material correcto. El precio de producción (con el proceso Print2Mould, incluidos los costos de la herramienta de moldeo por inyección), así como la información sobre el material, la precisión y la resistencia a la flexión, se pueden ver directamente en línea. Después de seleccionar el triboplástico apropiado, el usuario puede ingresar la cantidad y directamente solicitar una oferta o realizar un pedido. Las soluciones especiales fabricadas aditivamente se pueden entregar después de solo 3 a 5 días. En el caso del proceso Print2Mould, las soluciones inyectadas están listas para su envío después de 10 días hábiles.

Inyectado como impreso - Impresión 3D en una nueva dimensión

01.02.2017 | tom Krause, Product Manager Iglidur Tribo-Filament, Igus GmbH, Colonia, presenta la impresión 3D en una nueva dimensión, con la que la empresa puede proporcionar piezas de desgaste individuales en 24 horas. La conferencia se celebró con motivo de las jornadas de prensa especializada en Bruchsal.

Herramientas de moldeo por inyección impresas en 3D para series de hasta 500 piezas

13.10.2016 | El moldeo por inyección es un método eficiente cuando se trata de la producción en serie de plásticos de alto rendimiento aplicación móvil va. Las herramientas de moldeo por inyección requeridas para esto son en su mayoría de acero y solo se amortizan con grandes cantidades. Con la primera herramienta de moldeo por inyección impresa en 500D, igus ha desarrollado ahora una alternativa económica para series de hasta 3 piezas.

Como pieza moldeada por inyección Inyectados, fresados a partir de un producto semielaborado o impresos en fabricación aditiva: el especialista en plásticos ofrece a los usuarios una amplia gama de opciones para obtener la forma deseada de cojinetes de deslizamiento de plástico libres de lubricación y mantenimiento de forma rápida y económica. Cada método de producción tiene sus propias ventajas: mientras que el moldeo por inyección se puede utilizar para producir grandes cantidades de cualquier material iglidur, son posibles formas especiales más baratas con productos semiacabados. La fabricación aditiva se puede utilizar de forma rentable serie más pequeña producir con materiales especiales de impresión 3D iglidur. El especialista en Motion Plastics ha combinado ahora dos de los procesos para ofrecer al cliente libertad en la elección del material, por un lado, y por otro lado, para permitir formas especiales en cantidades más grandes.

Los moldes de inyección específicos para el cliente hechos de plásticos de alto rendimiento ahora se pueden realizar en poco tiempo. Con el procedimiento SLS puede producirse en la herramienta adecuada y utilizarse directamente en la máquina de moldeo por inyección. El requisito previo es que las piezas moldeadas sean geometrías simples. Cuando se trata de piezas moldeadas por inyección, el cliente tiene una gran selección de materiales tribológicamente optimizados de la gama iglidur que se pueden calcular en línea: desde plásticos resistentes a los productos químicos y a la temperatura hasta plásticos de alto rendimiento de aplicación universal para el movimiento, pasando por los especialmente resistentes.

Con el herramientas impresas También se pueden fabricar piezas especiales específicas de forma rápida y económica en grandes cantidades para las condiciones ambientales individuales. Esto se traduce en claras ventajas, especialmente en la fase de prueba. Debido a que los usuarios que desean probar muestras para la serie posterior a menudo se enfrentan al desafío con productos semiacabados o impresos en 3D, estas partes difieren significativamente de la parte de la serie. Por lo tanto, la prueba final de resistencia se realiza a menudo con piezas inyectadas. Debido al molde de inyección producido mediante el proceso de impresión 3D, la pieza especial está particularmente cerca del producto de serie en la fase de prueba, mientras que los costos se reducen significativamente al mismo tiempo.

Servicio de impresión 3D de Igus

¿De dónde provienen los conocimientos de impresión 3D de igus?

Los datos de todas las calculadoras de vida útil se basan en la extensa serie de pruebas en el gran laboratorio de la empresa con sede en Colonia. Anualmente en 450 centros de prueba 11.000 pruebas de abrasión impulsado. Estos muestran que las piezas impresas en 3D hechas de plásticos iglidur para cojinetes de deslizamiento no son de ninguna manera inferiores a los elementos de máquina torneados y moldeados por inyección hechos de plásticos convencionales. La vida útil, por otro lado, es hasta 10 veces más larga. Y se pone aún mejor: en comparación con otros materiales de impresión 3D, una impresión 3D de iglidur ofrece una vida útil hasta 50 veces más larga. Más de 50 materiales iglidur para moldeo por inyección, cuatro materiales SLS, 10 tribofilamentos y la nueva iglidur Resin i3000 para impresión 3D no dejan casi nada que desear.

¿Qué ofertas ofrece el servicio de impresión 3D de igus?

- ¿Tiene un modelo 3D de su futuro componente y le gustaría tener prototipos en hasta 3 días?

- ¿Está buscando materiales resistentes al desgaste que puedan imprimirse con SLS, FDM o DLP?

- ¿Le gustaría configurar individualmente varios diseños de un modelo 3D?

¡Entonces tiene toda la razón con el servicio de impresión 3D en línea de igus! Desde piezas individuales hasta pequeñas series el especialista en plásticos imprime las piezas especiales adecuadas a partir de plásticos resistentes a la abrasión utilizando diferentes procesos y materiales, como filamentos, polvo de sinterización por láser, resinas líquidas o con la ayuda de herramientas rápidas. Estos ofrecen hasta 50 veces más durabilidad que los materiales convencionales. También puede convencerse por adelantado de la calidad de la impresión 3D, el material o los productos solicitando una muestra gratuita. Los webinars gratuitos también le proporcionan los conocimientos de igus. Igus incluso ofrece ayuda a particulares que necesitan elementos como piezas de repuesto.

Usted también puede estar interesado en...

Plásticos sostenibles: CO2 neutros con reciclaje

Guía lineal Igus silenciosa, resistente, libre de mantenimiento

Cables electricos | De los cables al montaje

Cobot | Descubra los robots colaborativos como nuevos empleados

Cadena portacables Igus: estable, reciclable, de plástico.

guía lineal | Preciso, ligero, duradero

Angela Struck es redactora jefe de Development Scout y periodista independiente, así como directora general de Presse Service Büro GbR en Ried.