Proceso de impresión 3D | fabricación del futuro

- Detalles

- Golpea: 9039

El fabricación aditiva, También conocido como 3D Imprimir, engloba diferentes tecnologías, todas basadas en el mismo concepto básico: la construcción capa por capa de un objeto. Estos incluyen técnicas como la estereolitografía (SLA), la sinterización selectiva por láser (SLS), el modelado por deposición fundida (FDM) y la sinterización directa por láser de metal (DMLS), por nombrar algunas. que hay detras de cada uno Proceso esconde, infórmate aquí.

contenido

- Estado de desarrollo y tendencias en los procesos de impresión 3D

- Innovaciones para la fabricación aditiva

- Novedad mundial: proceso pionero de IOB en frío

- Impresión 3D de moldes de arena para fundición de metales para movilidad eléctrica

- Los procesos de impresión 3D allanan el camino para la producción en masa

- Superficies lisas y selladas para componentes de impresión 3D

- Enfriamiento en la construcción de moldes mediante construcción aditiva

- Placa de circuito impreso 3D significativamente más precisa

- Puertas de aeronaves con modelos de colada de la impresora 3D

- Microimpresión 3D basada en polimerización de dos fotones

- Prototipos conectados para la Industria 4.0 - conferencia

- Conceptos básicos de la fabricación aditiva

Estado de desarrollo y tendencias en los procesos de impresión 3D

El estado actual de los procesos de impresión 3D o la fabricación aditiva es tan impresionante como está en constante cambio. La tecnología de impresión 3D tiene el potencial de reemplazar los procesos de fabricación tradicionales en varios campos, especialmente cuando se requieren piezas individuales o con formas complejas. En comparación con la fabricación convencional, los procesos de fabricación aditiva pueden acortar los tiempos de producción y reducir significativamente los costes de producción de prototipos y series pequeñas. Además, la producción en la impresora 3D permite una libertad de diseño sin precedentes y puede reducir el uso de materiales.

Servicio de impresión 3D: en línea y rápido

Servicio de impresión 3D: en línea y rápido

En cuanto a Tendencias Cada vez es más evidente que la fabricación aditiva se está integrando cada vez más en la producción en masa en la industria. Procesos como Multi Jet Fusion (MJF) o Digital Light Processing (DLP) de HP están ganando importancia porque prometen una producción más rápida y mejores calidades de superficie.

Al mismo tiempo, existe un creciente interés por Impresión 3D de metales sowie Impresión 3D multimaterial para observar. Procesos aditivos como ese Sinterizado directo de metal por láser (DMLS) o que fusión de haz de electrones (EBM) se están desarrollando aún más para producir piezas metálicas más resistentes y complejas. La investigación de nuevos materiales para impresoras 3D, desde plásticos mejorados hasta materiales con biocompatibilidad, también es una tendencia importante en el desarrollo de la fabricación aditiva.

Innovaciones para la fabricación aditiva

La siguiente información te presenta nuevos desarrollos en procesos de fabricación aditiva.

Novedad mundial: proceso pionero de IOB en frío

29.06.2023 | Voxeljet presentó un nuevo proceso de impresión 2023D en GIFA 3: con la nueva tecnología de impresión 3D IOB (unión inorgánica) en frío, se pueden producir moldes y machos para la industria de la fundición a partir de arena y un aglutinante inorgánico por primera vez sin tratamiento posterior con microondas.

29.06.2023 | Voxeljet presentó un nuevo proceso de impresión 2023D en GIFA 3: con la nueva tecnología de impresión 3D IOB (unión inorgánica) en frío, se pueden producir moldes y machos para la industria de la fundición a partir de arena y un aglutinante inorgánico por primera vez sin tratamiento posterior con microondas.

La nueva tecnología IOB fría requiere sin microondas y así ahorra costos de inversión y operación. Para el fundidorLa industria tiene numerosas ventajas con este proceso de impresión 3D: durante la fundición, en lugar de gases nocivos, solo se produce vapor de agua. Esto reduce las emisiones y mejora las condiciones de trabajo en las fundiciones.

Machos y moldes con ligantes inorgánicos

"La introducción de la tecnología IOB en frío es un paso importante hacia una mayor difusión de los machos y moldes impresos con aglutinantes inorgánicos en la industria de la fundición", dice dr. Ingo Ederer, CEO de Voxeljet. "Nuestro objetivo es proporcionar soluciones innovadoras que no solo aumenten la eficiencia, sino que también ayuden a promover la sustentabilidad de la fundición de metales".

Los fabricados con la tecnología de proceso Kalt-IOB formas y núcleos ofrecen alta precisión dimensional, muy buena resolución y nitidez de bordes, así como la posibilidad de producir moldes y machos de gran tamaño mediante el proceso de impresión 3D. A diferencia de los procesos IOB en caliente, en los que los núcleos impresos deben curarse y secarse con un microondas, con la tecnología IOB en frío, las piezas solo deben secarse después de la impresión 3D, que tiene lugar fuera de la máquina. El nuevo proceso de impresión 3D se puede utilizar en todas las plataformas de Voxeljet.

Aumenta la demanda de IOB frío

La aplicación de ligantes inorgánicos en la industria de la fundición aumenta especialmente en la industria automotriz. Y así, la demanda de moldes y machos ligados inorgánicamente seguirá aumentando en el contexto de las crecientes normativas medioambientales. La tecnología IOB en frío está especialmente indicada para la construcción de prototipos y series de tamaño medio.

Impresión 3D de moldes de arena para fundición de metales para movilidad eléctrica

27.04.2020/3/XNUMX | La impresión XNUMXD de moldes de arena para piezas fundidas con fundición posterior ahora también se está abriendo camino en la industria automotriz en la producción de componentes para el Movilidad Eléctrica. El departamento de investigación y desarrollo de la División Asia-Pacífico de Voxeljet China, dirigido por Tianshi Jin, Director General de Voxeljet China, ya ha adquirido experiencia en el campo de la fabricación industrial aditiva de moldes con un cliente clave y OEM automotriz.

Un fabricante de automóviles y cliente de la fundición china se acercó a la fundición china para mejorar el rendimiento de su motor eléctrico. Meimai Fastcast Suzhou Co. LTD a Voxeljet, experto en fabricación aditiva. La primera generación de su motor eléctrico no cumplió con las demandas de varios autos eléctricos.

Un fabricante de automóviles y cliente de la fundición china se acercó a la fundición china para mejorar el rendimiento de su motor eléctrico. Meimai Fastcast Suzhou Co. LTD a Voxeljet, experto en fabricación aditiva. La primera generación de su motor eléctrico no cumplió con las demandas de varios autos eléctricos.

Lichi Wu Project Manager en Meimai Suzhou: “Tuvimos que mejorar considerablemente rápidamente y probar numerosas variantes de la carcasa del motor eléctrico. Sin embargo, los métodos de producción convencionales para moldes de fundición consumen mucho tiempo. Afortunadamente, nos encontramos con la fabricación aditiva, el proceso de impresión 3D para moldes de Voxeljet ".

"La flexibilidad y el ahorro de tiempo fueron los factores críticos que nos trajeron a Meimai Suzhou", recuerda Tianshi de Voxeljet. "Porque la producción convencional de las piezas de la carcasa para los prototipos de los motores eléctricos simplemente llevó demasiado tiempo".

Meimai Suzhou pudo implementar varios borradores de diseño y los cambios posteriores a los componentes con el Impresora 3D extremadamente rápida realizar. El proyecto incluso se completó antes de la fecha establecida, incluida la creación completa de datos de los diversos componentes.

La impresión 3D reduce el desperdicio en la industria automotriz

Meimai Suzhou pudo observar otras ventajas con el proceso de fabricación de impresoras 3D: además de la rápida fabricación aditiva de los moldes, también había lotes pequeños para fabricar de manera más rentable. Los moldes de arena impresos en 3D no requieren herramientas en pequeñas cantidades y, por lo tanto, son más baratos de fabricar.

Meimai Suzhou pudo observar otras ventajas con el proceso de fabricación de impresoras 3D: además de la rápida fabricación aditiva de los moldes, también había lotes pequeños para fabricar de manera más rentable. Los moldes de arena impresos en 3D no requieren herramientas en pequeñas cantidades y, por lo tanto, son más baratos de fabricar.

El Tasa de rechazo También es bajo porque la impresión 3D es muy precisa y confiable. De esta manera, las fundiciones y los fabricantes de moldes pueden reducir el riesgo de revisiones de moho. Un molde de arena defectuoso debe ser modificado a mano hasta la producción de una nueva herramienta. No existe tal riesgo con el proceso de impresión 3D de Voxeljet, porque los moldes se producen sin herramientas.

"La fabricación de diferentes tipos de motores es significativamente más rápida gracias a la impresión 3D industrial", dice Wu. "Gracias a la fabricación de moldes rápida y sin herramientas, por ejemplo Prototipos Rápidos de los tipos de motor A y B se pueden fabricar y probar simultáneamente. El prototipo más potente o más eficiente se selecciona para la producción en masa ".

Potencial futuro para la impresión 3D en la fabricación de moldes

Pero la fabricación aditiva industrial todavía tiene más potencial, que va más allá de la fabricación de carcasas de motores eléctricos. La fundición china ya está experimentando con moldes de arena del Impresora 3D para carcasas de controladores, carcasas de retardadores, bastidores auxiliares, varios soportes y muchos otros componentes que juegan un papel fundamental en la electromovilidad. "El proceso simplifica drásticamente la construcción de prototipos y el mayor desarrollo de la movilidad futura", dice Lichi Wu, mirando hacia el futuro.

Pero la fabricación aditiva industrial todavía tiene más potencial, que va más allá de la fabricación de carcasas de motores eléctricos. La fundición china ya está experimentando con moldes de arena del Impresora 3D para carcasas de controladores, carcasas de retardadores, bastidores auxiliares, varios soportes y muchos otros componentes que juegan un papel fundamental en la electromovilidad. "El proceso simplifica drásticamente la construcción de prototipos y el mayor desarrollo de la movilidad futura", dice Lichi Wu, mirando hacia el futuro.

Además de la rápida implementación de la motoresMeimai Suzhou también tiene los componentes a través de una inteligente optimización de los diseños. Rendimiento del motor aumentado. “La durabilidad de los componentes también puede verse influenciada. Como el siguiente paso en el desarrollo de la carcasa, comenzaremos a ahorrar peso adaptando la topología, como la posición y la altura de las costillas de refuerzo externas ”, dice Tianshi.

Impresión 3D en la aplicación para fundiciones de acero.

El Fundición de acero Wolfensberger confía cada vez más en moldes de arena y machos de arena suministrados por Voxeljet para la producción de piezas fundidas complejas de creación rápida de prototipos. Estos se producen utilizando los datos 3D adjuntos. Estas tecnologías de impresión 3D aditivas eficientes hacen posible entregar componentes de fundición para fines de prueba al usuario final en poco tiempo sin tener que producir primero un equipo modelo complejo y costoso.

Debido a que no hay necesidad de construir modelos, las tecnologías de impresión 3D como esta acortan el tiempo de producción para la creación de prototipos en semanas. Las modificaciones a las construcciones desarrolladas originalmente aumentan la eficiencia aquí y la producción real del modelo 3D para el la producción en serie Se puede iniciar rápidamente.

Los procesos de impresión 3D allanan el camino para la producción en masa

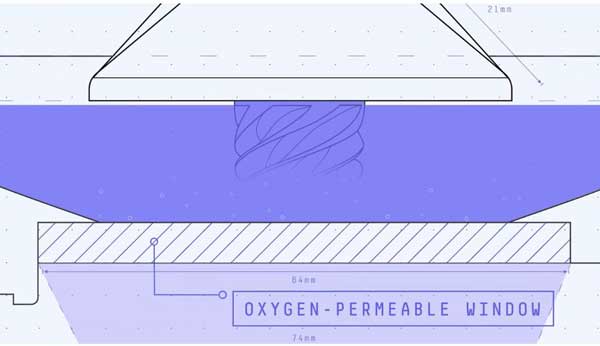

01.08.2019 | La empresa con sede en Silicon Valley Carbono desarrolló la tecnología Digital Light Synthesis (DLS) para impresión 3D, con la que se puede acelerar hasta cien veces la producción de piezas en comparación con los procesos anteriores. Tras años de investigación, Carbon también ha desarrollado una novedosa resina líquida de poliuretano apta para la fabricación de piezas.

01.08.2019 | La empresa con sede en Silicon Valley Carbono desarrolló la tecnología Digital Light Synthesis (DLS) para impresión 3D, con la que se puede acelerar hasta cien veces la producción de piezas en comparación con los procesos anteriores. Tras años de investigación, Carbon también ha desarrollado una novedosa resina líquida de poliuretano apta para la fabricación de piezas.

Covestro es un socio clave en el aumento y la producción a gran escala de este material. La empresa invirtió una cantidad significativa para poder producir la resina en cantidades comerciales. El resultado de la colaboración demuestra la idoneidad del proceso y el material para la producción en serie y es un éxito reciente de la asociación.

El tecnología DLS ahora se está utilizando a gran escala por primera vez. Similar a la estereolitografía, la pieza de trabajo se crea en una tina con resina plástica líquida, que se endurece con radiación UV.

El oxígeno se suministra desde abajo, lo que contrarresta el endurecimiento y zona muerta liquida generado. Para este propósito, el fondo del recipiente consiste en una membrana permeable a la luz y al aire, que está construida de manera similar a una lente de contacto. El objeto 3D impreso se saca continuamente de esta zona sin que se formen capas individuales.

La fabricación con tecnología DLS está a la altura de 100 veces más rápido que la estereolitografía. Un proceso protegido se combina con el hardware y software asociado y con un material especial. Confiere a las piezas terminadas las propiedades técnicas y mecánicas deseadas.

Superficies lisas y selladas para componentes de impresión 3D

04.07.2019 | Gracias al desarrollo de una nueva tecnología de acabado Tecnología de sinterización FKM ahora refina las superficies de las piezas moldeadas de plástico a partir de la impresión 3D de muchas maneras. El proceso de tecnología de superficie totalmente automatizado se llama "FKM smooth" y está destinado principalmente a un alisado y sellado homogéneo.

04.07.2019 | Gracias al desarrollo de una nueva tecnología de acabado Tecnología de sinterización FKM ahora refina las superficies de las piezas moldeadas de plástico a partir de la impresión 3D de muchas maneras. El proceso de tecnología de superficie totalmente automatizado se llama "FKM smooth" y está destinado principalmente a un alisado y sellado homogéneo.

Dado que se puede controlar con mucha precisión, también se puede utilizar para crear muchas otras calidades de superficie. En principio, el método es adecuado para todos los comunes. Polímero sinterizado por láser-Materiales, componentes pequeños y grandes así como superficies externas e internas.

Obtenga un alto brillo con FKM smooth

Las superficies de los componentes se pueden llevar a un alto brillo, alisarse, nivelar, enmarañar, sellar y proteger con FKM liso y optimizado en términos de higiene, permeabilidad, conformidad alimentaria y resistencia mecánica. Las propiedades generadas con el proceso cubren la superficie de manera completamente uniforme y completa.

Esto se aplica incluso a todas las estructuras internas, así como a las áreas que nunca se pueden alcanzar con las técnicas de procesamiento convencionales (triturado, volteado, etc.). Por lo tanto, el nuevo proceso de FKM también es adecuado para componentes funcionales particularmente exigentes con geometrías muy complejas y de filigrana.

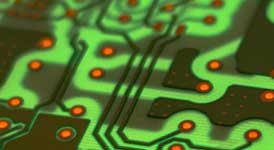

Placa de circuito impreso 3D significativamente más precisa

13.12.2017 | La impulsada por Würth Electronic y Fela Tecnología de máscara S. sigue un enfoque para aplicar una superficie funcional definida a través de la impresión 3D que es independiente de la pintura y la maquinaria. Desde el punto de vista de las dos empresas, este es el mejor punto de partida para digitalizar gradualmente la producción de circuitos impresos y sus procesos.

13.12.2017 | La impulsada por Würth Electronic y Fela Tecnología de máscara S. sigue un enfoque para aplicar una superficie funcional definida a través de la impresión 3D que es independiente de la pintura y la maquinaria. Desde el punto de vista de las dos empresas, este es el mejor punto de partida para digitalizar gradualmente la producción de circuitos impresos y sus procesos.

Enfriamiento en la construcción de moldes mediante construcción aditiva

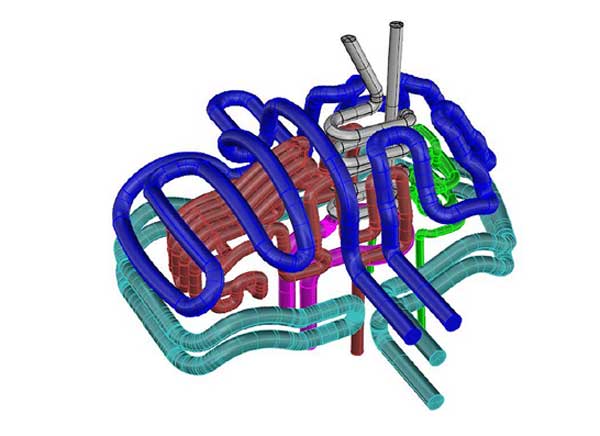

16.10.2017 | Tecnología láser BKL utiliza nuevas posibilidades en la fabricación aditiva para equipar herramientas con funcionalidades adicionales. Debido a la estructura en capas de la pieza de trabajo, se pueden realizar geometrías complejas que, gracias al control de temperatura de alta precisión cerca del contorno utilizando los canales más finos y estructuras aislantes de nido de abeja, permiten precalentar o enfriar moldes de manera óptima.

16.10.2017 | Tecnología láser BKL utiliza nuevas posibilidades en la fabricación aditiva para equipar herramientas con funcionalidades adicionales. Debido a la estructura en capas de la pieza de trabajo, se pueden realizar geometrías complejas que, gracias al control de temperatura de alta precisión cerca del contorno utilizando los canales más finos y estructuras aislantes de nido de abeja, permiten precalentar o enfriar moldes de manera óptima.

Las áreas de la herramienta que normalmente permanecen sólidas después del mecanizado pueden verse gracias a la impresión 3D estructuras de celosía reemplazarse, que no difieren en resistencia de los componentes sólidos. Usando una estructura de rejilla de este tipo, la conductividad térmica de áreas individuales de la herramienta se puede diseñar como se desee. La cavidad resultante (espacio de aire) también funciona como aislamiento.

El gráfico muestra lo cerca que pueden estar los canales de precalentamiento y enfriamiento del contorno de la pieza de trabajo. Esto solo es posible gracias a la estructura aditiva del inserto de molde.

La estructura de celosía también reduce la energía requerida para calentar y enfriar, ya que se necesita calentar menos masa. También se reduce el desgaste de las máquinas de moldeo por inyección, ya que sólo una presión de inyección de 200 bares se trabaja (tecnología de pulverización Mucell) y las máquinas tienen que aplicar fuerzas de sujeción significativamente menores gracias a la construcción ligera de los moldes.

Impresora 3D para fabricación aditiva de piezas de plástico

Impresora 3D para fabricación aditiva de piezas de plástico

Debido al templado mejorado de los moldes, los ciclos de producción pueden acortarse significativamente. Esto permite la expansión de la capacidad de producción de un parque de máquinas existente hasta un 30% sin inversión adicional. Las geometrías que se pueden realizar hoy en día mediante la fabricación aditiva abren posibilidades completamente nuevas en el diseño de herramientas y están lejos de agotarse.

Puertas de aeronaves con modelos de colada de la impresora 3D

12.09.2017 | sogeclair ha encontrado una manera de ahorrar un 30 % de peso en la construcción de puertas de aviones: el proveedor de aviación francés confía en los modelos de PMMA impresos en 3D de Voxeljet para la fundición de inversión probada y comprobada. Permiten nuevas libertades en el diseño ligero y se pueden producir de forma rápida y económica.

12.09.2017 | sogeclair ha encontrado una manera de ahorrar un 30 % de peso en la construcción de puertas de aviones: el proveedor de aviación francés confía en los modelos de PMMA impresos en 3D de Voxeljet para la fundición de inversión probada y comprobada. Permiten nuevas libertades en el diseño ligero y se pueden producir de forma rápida y económica.

Para hacer que los aviones sean más eficientes en combustible, aluminio y titanio sinterizado por láserLos componentes con nuevas geometrías que ahorran material se pueden realizar desde la impresora 3D. El inconveniente: los componentes fabricados son comparativamente caros y hasta ahora solo han sido adecuados para la producción de componentes pequeños. Pero, ¿qué pasa con los componentes más grandes, como las puertas de los aviones?

"Esto ofrece la posibilidad de combinar la impresión 3D con la fundición de inversión probada y comprobada", dice Thierry Herrero, Director de Ventas para Europa Occidental en Voxeljet. Con la ayuda de la impresora 3D, que imprime de forma aditiva modelos de fundición de precisión para geometrías que antes no se podían fabricar con plástico (PMMA), sin necesidad de herramientas especiales caras. "Esto combina la libertad geométrica de la impresión 3D y la estabilidad de la fundición de inversión probada y comprobada".

Proyecto de investigación de Sogeclair

Un proyecto de investigación de los franceses proveedor aeroespacial se trata de puertas de aviones futuristas que, gracias a una malla biónica sofisticada hecha de puntales de aluminio, requieren significativamente menos material y son igual de robustas. Diseñar una malla de este tipo con CAD no es un problema para los expertos aeroespaciales.

Un proyecto de investigación de los franceses proveedor aeroespacial se trata de puertas de aviones futuristas que, gracias a una malla biónica sofisticada hecha de puntales de aluminio, requieren significativamente menos material y son igual de robustas. Diseñar una malla de este tipo con CAD no es un problema para los expertos aeroespaciales.

Por otro lado, se vuelve difícil cuando se trata de la producción utilizando el proceso de fundición por inversión. “Sobre todo a la hora de desarrollar prototipos, las empresas tienen que ir cambiando sutilezas”, explica Herrero. "Sin embargo, es lento y costoso producir un nuevo molde para microfusión para cada cambio con herramientas especiales". VX1000 es uno de los sistemas de impresión 1000D industriales más grandes para modelos de microfusión con un espacio de construcción de 600 x 500 x 3 mm. Los cambios de diseño se pueden implementar directamente en la pantalla.

Fabricación de la puerta de la aeronave

El especialista en impresión 3D utiliza el archivo CAD de la puerta del avión como entrada para el sistema de impresión 3D. Esto aplica un plástico acrílico llamado polimetilmetacrilato (PMMA) en forma de polvo al área de construcción, en capas delgadas de 150 µm. El cabezal de impresión luego se mueve sobre el área de construcción y pega el plano de construcción digital en ciertos puntos PMMA. Esto es seguido por una nueva capa de polvo. Capa a capa, se crea el modelo de fundición de inversión, que funciona mejor en términos de calidad que las impresiones de prueba de la competencia.

“En comparación con otros materiales procesables aditivamente, como Resinas liquidas en el Estereolitografía el PMMA se puede quemar excelentemente. La razón principal de esto es el coeficiente de expansión negativo de nuestro material en polvo, que no resultó en ninguna fractura de la cubierta cuando se quemó el modelo de paredes delgadas”, dice Herrero.

Cuando el modelo de PMMA está terminado, se infiltra con una cera caliente para sellar las superficies. El siguiente paso será en la fundición. Los empleados proporcionan al modelo impreso capas de cerámica y funden el modelo en un horno. El resto es un molde de cerámica, que se llena entonces de aluminio líquido. Cuando el metal se ha endurecido, los empleados cortan la capa de cerámica y liberan la puerta del avión.

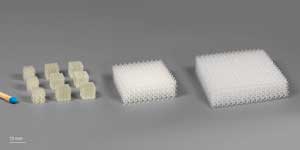

Microimpresión 3D basada en polimerización de dos fotones

15.02.2017 | Nanoscribe desarrolla y vende impresoras 3D y sistemas de litografía en escala de grises para microfabricación, incluida la Forma de X cuántica. El sistema de litografía láser se basa en la polimerización de dos fotones y combina tecnologías de impresión patentadas. A continuación encontrará información sobre nuevos desarrollos y aplicaciones de la microimpresora 3D.

15.02.2017 | Nanoscribe desarrolla y vende impresoras 3D y sistemas de litografía en escala de grises para microfabricación, incluida la Forma de X cuántica. El sistema de litografía láser se basa en la polimerización de dos fotones y combina tecnologías de impresión patentadas. A continuación encontrará información sobre nuevos desarrollos y aplicaciones de la microimpresora 3D.

Prototipos conectados para la Industria 4.0 - conferencia

01.02.2017 | Johanna Krimm, Marketing + Ventas, técnica de Kegelmann GmbH, Rodgau-Jügesheim, mostrará en los días de prensa comercial de RBS Stutensee cómo la empresa, con la filosofía de creación de prototipos conectados, está ampliando los límites anteriores en el camino hacia la Industria 4.0 al combinar tecnologías convencionales y aditivas bajo un mismo techo.

Conceptos básicos de la fabricación aditiva

¿Qué procesos de impresión 3D existen?

Hay una serie de procesos de impresión 3D o técnicas de fabricación aditiva. La siguiente descripción general del proceso de impresión 3D muestra algunos de los más conocidos:

- Modelado por deposición fundida (FDM): En el proceso más conocido, se extruye un termoplástico a través de una boquilla calentada, que deposita el material en un determinado espesor de capa sobre una plataforma. El material se enfría y solidifica, construyendo el modelo capa por capa. El método rentable tiene limitaciones en términos de detalle debido a la resolución relativamente baja y las capas visibles.

- Estereolitografía (SLA): SLA utiliza un láser UV para solidificar una resina líquida en un contenedor capa por capa. Este proceso produce modelos con altos niveles de detalle y acabado superficial, pero suele ser más costoso y más lento que FDM.

- Procesamiento digital de luz (DLP): DLP es similar a SLA en que también es un proceso de fotocurado, sin embargo, utiliza una fuente de luz digital para proyectar toda la imagen en capas sobre la resina. Esto curará cada capa en una sola pasada.

- Sinterización por láser selectiva (SLS): SLS utiliza un láser para sinterizar o fundir un material en polvo (generalmente nailon o poliamida) capa por capa. El proceso produce modelos robustos y, a diferencia de FDM y SLA, no requiere ninguna estructura de soporte. Ofrece alta resistencia estructural y flexibilidad de diseño, pero los productos finales pueden tener un acabado superficial rugoso.

- Fusión selectiva por láser (SLM) y sinterización directa de metal por láser (DMLS): ambos procesos utilizan un láser para fundir y sinterizar polvo de metal, creando una pieza de metal sólido. SLM y DMLS se utilizan a menudo en tecnología aeroespacial y médica.

- Polijet o en Modelado Multijet (MJM): En este proceso, se rocían pequeñas gotas de una resina de fotopolímero sobre la plataforma de construcción y se curan inmediatamente con luz ultravioleta.

- Fusión por haz de electrones (EBM): EBM es similar a SLM y DMLS, pero utiliza un haz de electrones en lugar de un láser para fundir y sinterizar polvo metálico.

- Fabricación de objetos laminados (LOM): en LOM, las capas de papel o plástico se apilan y pegan, y luego se corta el modelo de esas capas.

Antibacteriano incluso sin desinfección con un recubrimiento especial

Antibacteriano incluso sin desinfección con un recubrimiento especial

Hay muchos otros procesos que utilizan aplicaciones o materiales más específicos, pero estas son algunas de las técnicas más utilizadas en la impresión 3D. Varios procesos se han establecido como líderes de la industria, incluida la estereolitografía (SLA), el modelado por deposición fundida (FDM) y la sinterización selectiva por láser (SLS).

¿Existen otros procesos aditivos que no sean la impresión 3D?

La fabricación aditiva engloba diferentes tecnologías, todas basadas en el mismo concepto fundamental: construir un objeto capa por capa. Sin embargo, existen otros procesos aditivos que no necesariamente califican como "impresión 3D". Un ejemplo de esto es la fusión por haz de electrones (EBM).

Aunque sigue siendo un proceso aditivo, se diferencia de la impresión 3D tradicional en que utiliza haces de electrones en lugar de luz (como en SLA) o un láser (como en SLS) para fundir y construir el material. En la fabricación de objetos laminados (LOM), se apilan y pegan capas delgadas de material (como papel o plástico) y luego se cortan en la forma deseada con un láser o un cuchillo.

Los límites de lo que puede considerarse "impresión 3D". dependiendo del contexto y el propósito varían. Algunas personas usan el término "impresión 3D" como un término genérico para todas las tecnologías de fabricación aditiva, mientras que otras solo lo usan para procesos específicos.

Angela Struck es redactora jefe de Development Scout y periodista independiente, así como directora general de Presse Service Büro GbR en Ried.