Así se construye una célula robótica colaborativa

- Detalles

- Golpea: 4872

Trabajo humano y robot Juntos, sin valla protectora, ambos pueden aprovechar al máximo sus ventajas. Se han creado requisitos normativos para su cooperación segura. En muchas empresas ya existen células robóticas colaborativas en uso. ¿Pero qué pasa con eso? planificación y construcción de tales células robóticas? Esta publicación de schmersal te muestra el camino.

contenido

- Robot detrás de la valla protectora

- Cooperación directa entre robots y humanos.

- El camino hacia un sistema de trabajo colaborativo según ISO/TS 15066

Robot detrás de la valla protectora

Durante décadas, así fue el caso en la fabricación automatizada. regla básica de hierro: Las áreas de trabajo de las personas y robot deben estar estrictamente separados. En la práctica, esto significa que el robot realiza su trabajo detrás de una valla protectora mientras el humano se mueve libremente. Pero también significaba que los dos realmente no podían trabajar juntos.

Durante décadas, así fue el caso en la fabricación automatizada. regla básica de hierro: Las áreas de trabajo de las personas y robot deben estar estrictamente separados. En la práctica, esto significa que el robot realiza su trabajo detrás de una valla protectora mientras el humano se mueve libremente. Pero también significaba que los dos realmente no podían trabajar juntos.

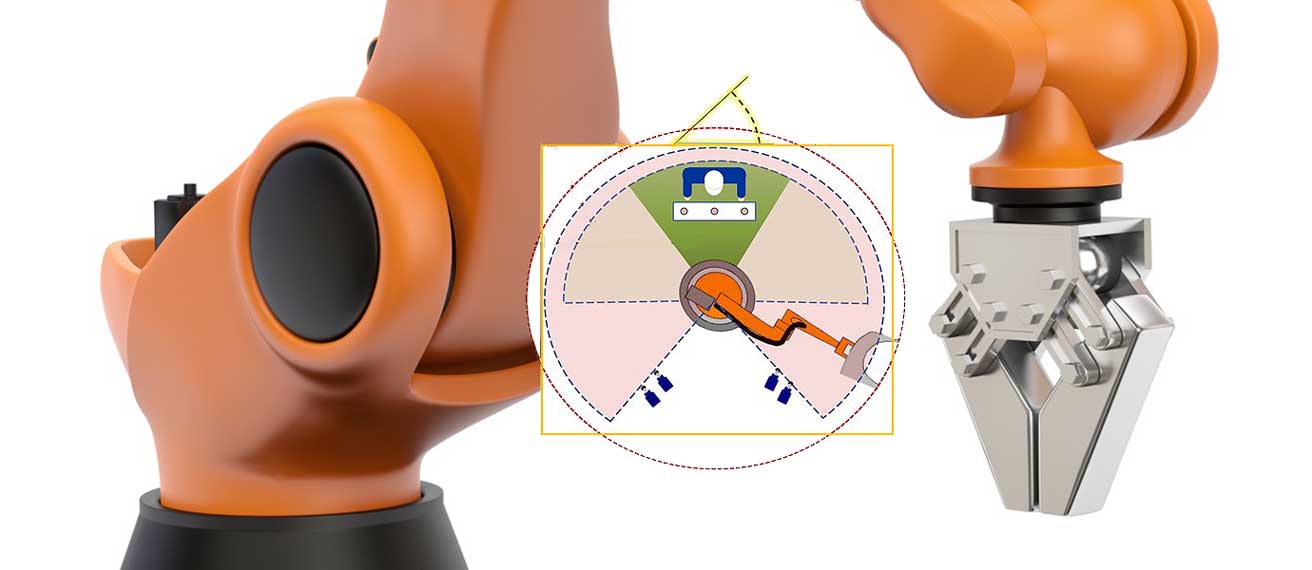

Sin embargo, durante muchos años se han realizado esfuerzos para garantizar una colaboración directa segura y que cumpla con los estándares. humano y robot para permitir. El grupo Schmersal también participa y colabora desde hace más de veinte años en su realización. Con el control robótico seguro “Safety Controller” la empresa dispone de Control de la seguridad desarrollado que limita y monitoriza el área de trabajo del robot. Esto crea un requisito previo importante para una colaboración real sin barreras protectoras.

Cooperación directa entre robots y humanos.

Hoy ellos también lo harán Cobots Los robots colaborativos mencionados anteriormente se utilizan en muchos campos y empresas. Esto suele dar como resultado una división del trabajo en la que ambas partes pueden explotar sus ventajas. El cobot aporta su fuerza, repetibilidad y ausencia de fatiga; los humanos complementan estas características con inteligencia, percepción, experiencia y habilidades de resolución de problemas.

La combinación de estas habilidades puede aumentar significativamente la flexibilidad en el proceso de montaje o producción. En la era de la Industria 4.0 se fabrican cada vez más series pequeñas o productos diferentes en una sola línea.

Células robóticas colaborativas y su alto valor de utilidad

Se distingue entre cobots más pequeños, que se integran en la producción o el montaje sin valla protectora, y células robóticas colaborativas, que robots más grandes y los operadores trabajan juntos en un área separada y delimitada por dispositivos de protección. El segundo caso será considerado aquí.

Se distingue entre cobots más pequeños, que se integran en la producción o el montaje sin valla protectora, y células robóticas colaborativas, que robots más grandes y los operadores trabajan juntos en un área separada y delimitada por dispositivos de protección. El segundo caso será considerado aquí.

Una celda así necesita una valla protectora. Puertas protectoras así como opciones de alimentación dentro y fuera de la zona de peligro. Un ejemplo son los sistemas transportadores o las estaciones de transferencia de los productos a procesar. La celda, por otro lado, no requiere ninguna separación física ni seguridad entre las áreas humanas y de trabajo humano. robot más.

Más bien, ambos trabajan en un sistema de trabajo como parte del fábrica inteligente juntos. Debido a que esta cooperación es ventajosa, hay muchos fabricante de cobots y al menos la misma cantidad de integradores de sistemas cuyos sistemas producen lotes más pequeños de manera altamente productiva gracias a los cobots.

Principios claros para la colaboración entre robots.

Muchas empresas manufactureras de una amplia variedad de industrias se preguntan qué deben tener en cuenta al diseñar y operar este tipo de células robóticas con la colaboración entre humanos y robots.

Consejo para el evento: seminarios sobre robótica

Consejo para el evento: seminarios sobre robótica

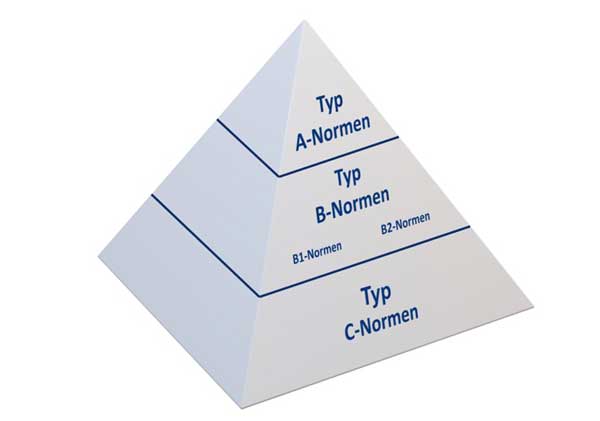

Para este nuevo tipo de colaboración fundamentos normativos creado. El objetivo de estos es utilizar el robot. Dispositivos de seguridad equipar a las personas para que se protejan. Así fue como el robot se convirtió en cobot. Como en general en el seguridad de las máquinas o dentro del ámbito de la Directiva de Máquinas, la pirámide de normas con normas armonizadas de Tipo A, Tipo B y Tipo C también se aplica a los robots colaborativos.

La pirámide general de normas.

Como Estándares tipo A es la norma básica de seguridad EN ISO 12100 (evaluación de riesgos). Los estándares del Tipo B1 se vuelven un poco más específicos. Se ocupan de aspectos especiales de seguridad. Algunos ejemplos son la conocida EN ISO 138349 para partes de controles relacionadas con la seguridad y EN ISO 11161 para sistemas de fabricación integrados. Las normas Tipo B2 proporcionan especificaciones para tipos individuales de dispositivos de seguridad, como los dispositivos de parada de emergencia (EN 13850).

Como Estándares tipo A es la norma básica de seguridad EN ISO 12100 (evaluación de riesgos). Los estándares del Tipo B1 se vuelven un poco más específicos. Se ocupan de aspectos especiales de seguridad. Algunos ejemplos son la conocida EN ISO 138349 para partes de controles relacionadas con la seguridad y EN ISO 11161 para sistemas de fabricación integrados. Las normas Tipo B2 proporcionan especificaciones para tipos individuales de dispositivos de seguridad, como los dispositivos de parada de emergencia (EN 13850).

Existen varias normas técnicas específicas para la robótica. Estándares tipo C. Esto incluye:

- EN ISO 10218: Los robots industriales – Requisitos de seguridad, divididos en Parte 1 (Robots) y Parte 2 (Sistemas e integración de robots). Aquí se definen los requisitos de seguridad para las células robóticas.

- EN ISO 11161: Seguridad de las máquinas. Sistemas integrados de fabricación. Requisitos esenciales.

- ISO/TS 15066: Robots y dispositivos robóticos – robots colaborativos

Sin embargo, esta última norma no está armonizada, lo que significa que no figura en el LMR.

Además, la serie de estándares está disponible EN ISO 10218 poco antes del lanzamiento de una versión revisada. A partir de ahora, la segunda parte de la serie de normas contendrá los requisitos de la norma ISO/TS 15066, de modo que los requisitos para los sistemas de colaboración entre personas y robots pronto podrán tomarse completamente de la norma EN ISO 10218-2.

Además de las normas, existen otros documentos útiles sobre el tema. seguridad de las máquinas en robots colaborativos. Por ejemplo, la información de la DGUV 209-074 "Sistemas de robots colaborativos", que incluye una lista de verificación, así como un documento de posición de la VDMA "Seguridad en la colaboración entre humanos y robots" y varios documentos técnicos útiles de TÜV Austria tratan el tema de la robótica.

El camino hacia un sistema de trabajo colaborativo según ISO/TS 15066

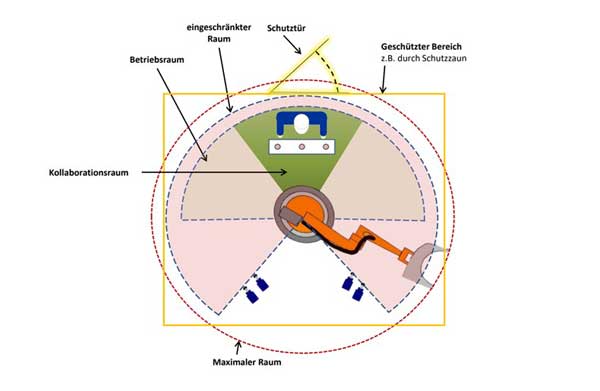

EN ISO 10218 define esto habitaciones, que hay que tener en cuenta a la hora de diseñar las medidas de seguridad de las células robóticas. Afecta al espacio máximo, espacio de trabajo restringido, espacio operativo y zona protegida de los robots colaborativos.

EN ISO 10218 define esto habitaciones, que hay que tener en cuenta a la hora de diseñar las medidas de seguridad de las células robóticas. Afecta al espacio máximo, espacio de trabajo restringido, espacio operativo y zona protegida de los robots colaborativos.

Además, los robots colaborativos tienen uno Sala de colaboración, que se describe en EN ISO 10218-1 e ISO/TS 15066. En él pueden estar personas y robots al mismo tiempo y realizar tareas. El modo de funcionamiento correspondiente se denomina “operación colaborativa”.

Esto también se traduce en el diseño de los dispositivos de protección de los robots colaboradores o en la forma segura de cobot una Pirámide de tres:

- Construcción/selección del robot según ISO 10218-1 (fabricante del robot)

- Diseño de la célula del robot según ISO 10218-2 y, si es necesario, también ISO 11161 (integrador)

- Consideración de ISO/-TS 15066 para operación colaborativa (integrador).

Requisitos para la operación colaborativa

¿Cuáles son los requisitos específicos para el Diseño y planificación ¿Una célula robótica como “sistema de trabajo colaborativo” según ISO/-TS 15066? Una vez definida la disposición de la celda, el diseñador debe determinar los peligros y realizar una evaluación de riesgos. Esto da como resultado las medidas necesarias para reducir el riesgo. Las medidas permitidas para un sistema de trabajo colaborativo se describen en la norma ISO/-TS 15066 y allí se definen con los requisitos correspondientes.

Diseño del diseño de la celda robótica.

El diseño del trazado es un Proceso central en la reducción de riesgos en células robóticas colaborativas. En la distribución, el diseñador determina las estancias mencionadas anteriormente, incluida la sala de colaboración, así como el acceso a las zonas de peligro. Se debe tener en cuenta la ergonomía. interfaz hombre-máquina Se debe tener en cuenta y, si es necesario, espacio adicional para seguir los movimientos del robot, p. B. es necesario después de que se haya activado el dispositivo de parada de emergencia.

Tenga en cuenta los riesgos especiales

Los diseñadores e ingenieros de seguridad también deben tener algo especial peligro potencial por robots e incluirlos en la evaluación de riesgos. No en vano, en el pasado los lugares de trabajo de humanos y robots debían estar estrictamente separados. En este contexto son útiles las listas de peligros del Apéndice A de las normas EN ISO 10218-1 y EN ISO 10218-2, que abordan específicamente los peligros de los robots y de los que se encuentran en las células de los robots.

El peligro potencial consiste, entre otras cosas, en que un robot se mueva con energia alta Se mueve a gran distancia y su trayectoria es difícil de predecir. También es de esperar que varios robots trabajen en un quirófano común. Por tanto, el espacio de colaboración debe estar claramente definido. Cada operador en esta sala o en la zona de trabajo del robot debe disponer de su propio elemento de control. También es seguro de usar Software prescrito para limitación de eje y espacio. Normalmente lo proporciona el fabricante del robot.

Oportunidades para diseñar un negocio colaborativo

El ISO / TS se centra en cuatro posibilidades de colaboración entre operador y robot. Éstas incluyen:

El ISO / TS se centra en cuatro posibilidades de colaboración entre operador y robot. Éstas incluyen:

- Guía manual del robot (movimiento del Brazo robotico por la fuerza humana)

- Monitoreo de velocidad y distancia (reduciendo la velocidad a través de la distancia)

- Parada monitoreada con clasificación de seguridad (categoría de parada 2, reinicio al salir de la sala de colaboración)

- Limitación de rendimiento y fuerza (reducción de riesgos mediante fuerzas reducidas).

Casi todos estos métodos requieren Control de la Tecnología, por lo que es necesario evaluar características de seguridad adicionales.

Limitación de potencia y fuerza en la colaboración entre humanos y robots.

El principal peligro cuando humanos y robots trabajan juntos es este contacto accidental de ambos. Por lo tanto, al limitar el poder y la fuerza, se deben minimizar las consecuencias de dicho contacto. Si existe la posibilidad de que se produzca contacto en la sala de colaboración, se deben tener en cuenta los límites de exposición basados en partes individuales del cuerpo.

Esto se puede implementar mediante medidas pasivas de seguridad laboral, como acolchado de espuma, una mayor superficie de contacto o limitación de las masas en movimiento. El diseñador también puede prevenir esto activamente utilizando tecnología de control limitando la fuerza o el par. sensores integrado, que detecta al operador.

Monitoreo seguro de los cobots

Cuando las células robóticas se operan de forma colaborativa, se deben implementar varias funciones de seguridad. Dependiendo de la operación colaboradora, fuerza, par, velocidad o posición del Eje del robot monitoreados de manera relacionada con la seguridad. El selector de modo de funcionamiento y el interruptor de habilitación también suelen formar parte del equipamiento relacionado con la seguridad. Los productos y soluciones de sistemas correspondientes los proporciona la empresa de eficacia probada Portafolio Schmersal disponible.

Después del diseño: verificación y validación.

Según ISO/TS 15066, el resultado del diseño de una célula robótica colaborativa debe ser finalmente verificado y validado. Debido al alto potencial de riesgo en la robótica, este paso es esencial para confirmar finalmente la seguridad y lograr el cumplimiento de la Directiva de Máquinas. Los servicios de Schmersal ayudan en este y en los pasos anteriores del trabajo, como por ejemplo la evaluación de la conformidad, la evaluación de riesgos y la medición de fuerza y presión. tec.nicum Los usuarios. Los consultores de seguridad tienen la experiencia necesaria y un alto nivel de experiencia en la industria en una amplia variedad de áreas. automatización industrial.

Usted también puede estar interesado en...

Caja de campo segura con esfuerzo de cableado reducido

RFID y códigos de barras | Identificación industrial

Barrera de luz, rejilla de luz, cortina de luz para seguridad

Cámara 3D | Procesamiento de imágenes industriales

Relés e interruptores | ¡Descubre las posibilidades!

Interruptores y sensores de seguridad para la seguridad de las máquinas

Benjamín Embotellador M.Sc. es asesor de seguridad en el grupo Schmersal, Wuppertal.