producción de baterías | Hechos y Tecnologías

- Detalles

- Golpea: 6562

Baterías de vehículos eficientes para el Movilidad Eléctrica se fabrican en procesos altamente automatizados. como el uso de datos hacer que la producción sea más eficiente, blanco Mitsubishi Electric. Para el control eficiente de las máquinas y sistemas en la Producción de baterías también aseguran muchos sensores de Pepperl + Fuchsque trabajan con diferentes métodos de medición. Hay muchos para manejar Tecnología de pinzas de vacío de J. Schmalz.

contenido

- Producción futura de baterías para autos eléctricos en Alemania y la UE

- Tecnologías para la producción de baterías para coches eléctricos

- Pinza magnética para la producción de células redondas.

- Pruebas arriesgadas en baterías de iones de litio

- Utilidad de datos para la producción de baterías de iones de lition – transmisión de video

- Pinzas especiales y efectores finales para la producción de baterías

- Sensores para los pasos de proceso relevantes en la producción de baterías

- Producción de baterías de iones para coches eléctricos en Europa

- Häufige Fragen

Producción futura de baterías para autos eléctricos en Alemania y la UE

En Europa surge en los próximos años el mercado de baterías más grande del mundo. Alemania se convertirá en uno de los principales productores de baterías. De la capacidad de batería de 900 GWh necesaria para los coches eléctricos para 2030, la capacidad de almacenamiento en Europa aumentará a 1300 GHh según la Universidad RWTH Aachen. Alemania cubrirá más de 478 GWh de esto para finales de la década. De esto, 200 GWh provendrán de Tesla en Grünheide, 100 GWh de CATL en Erfurt y 24 GWh cada uno de VW y Northvolt de Salzgitter y ACC en Kaiserslautern. Esta capacidad es suficiente para unos 26 millones de coches alimentados por batería con un contenido de energía de 50 kWh o 13 millones de Audi A6 E-Trons con 100 kWh.

Convertidor de frecuencia: descentralizado, conectado en red con aplicación y mucho más.

Convertidor de frecuencia: descentralizado, conectado en red con aplicación y mucho más.

Desde 2009, el gobierno federal ha estado financiando la Movilidad Eléctrica y también impulsa el desarrollo y la producción de tecnología de baterías. Las empresas y la política están trabajando para desarrollar conocimientos para la producción de baterías. Dr. Michael Meister, secretario de Estado parlamentario del Ministro Federal de Educación e Investigación, confirmó en el Battery Forum Germany 2021 que en Alemania es posible una producción económica de celdas de batería.

Los fabricantes de automóviles informan de colaboraciones, laboratorios de investigación y operaciones de prueba para la producción en serie así lo confirman.... E-movilidad Las baterías también son importantes para la vida cotidiana. Pero el uso estacionario también es relevante, por ejemplo para amortiguar la energía generada a partir de fuentes renovables.

Mitsubishi Electric y Novali como socios en la producción a gran escala

18.07.2022 | Mitsubishi Electric Europe y la startup belga Novalí han unido fuerzas para avanzar en la producción a gran escala de celdas de batería en Europa. "Esta asociación estratégica tiene como objetivo reducir la dependencia de Europa de fuentes externas de baterías y fortalecer las capacidades de fabricación dentro del bloque comercial de la UE", dice Roald De Meyer, cofundador de Novali.

18.07.2022 | Mitsubishi Electric Europe y la startup belga Novalí han unido fuerzas para avanzar en la producción a gran escala de celdas de batería en Europa. "Esta asociación estratégica tiene como objetivo reducir la dependencia de Europa de fuentes externas de baterías y fortalecer las capacidades de fabricación dentro del bloque comercial de la UE", dice Roald De Meyer, cofundador de Novali.

Con la experiencia de Mitsubishi Electric en soluciones de automatización y la dinámica ágil de Novali, se logrará ampliar la producción de celdas de batería de próxima generación. El proyecto no sólo apoya la iniciativa europea de electrificación, sino que también contribuye a la fabricación sostenible con el objetivo de: CO2-neutralSe debe lograr la producción de baterías. Esta cooperación creará una sólida red de fabricantes de máquinas locales que fortalecerá la cadena de suministro y garantizará la disponibilidad de baterías en grandes cantidades.

Novali fue fundada por varios Gigafábricas para financiar y suministrar en toda Europa. Se espera que la producción comience en 2025. Para cumplir este plazo, Novali ha firmado una asociación tecnológica con Mitsubishi Electric Europe.

"Mitsubishi Electric tiene décadas de experiencia en el suministro de tecnología de automatización a todos los fabricantes de células y equipos establecidos en Asia. El objetivo de esta alianza es utilizar este conocimiento para construir un ecosistema local de fabricantes europeos", afirmó Roald De Meyer.

Siemens abre fábrica de módulos de baterías robóticas en Noruega

29.01.2019/XNUMX/XNUMX | Siemens inauguró hoy una de las fábricas de módulos de batería más avanzadas y con soporte robótico del mundo junto con la primera ministra noruega, Erna Solberg, en Trondheim/Noruega. En el futuro, aquí será diario. 55 módulos de batería por turno ensamblado para el mercado marítimo y offshore. "Esperamos que este mercado crezca significativamente en el futuro. Por esta razón, hemos invertido mucho en el desarrollo de soluciones de baterías seguras y confiables", dice Björn Einar Brath, Jefe de Soluciones Offshore en Siemens.

Consejo de lectura: tecnología de medición para la producción de hidrógeno

Consejo de lectura: tecnología de medición para la producción de hidrógeno

La fábrica incluye una línea de producción robotizada y digitalizada con ocho estaciones robotizadas con una Capacidad de hasta 300 MWh al año. Desde el desembalaje de las piezas de producción entrantes hasta la comprobación del módulo de batería terminado, el montaje está totalmente automatizado. Una batería consta de nueve módulos de batería, y cada módulo se compone de 28 celdas de batería.

Tecnologías para la producción de baterías.

Las potentes baterías de vehículos para electromovilidad se fabrican en procesos altamente automatizados. Los fabricantes necesitan mucho para esto. Automatización, que te presentamos a continuación:

Pinza magnética para la producción de células redondas.

11.12.2023/XNUMX/XNUMX | La captación de celdas redondas en la producción de vehículos eléctricos es muy exigente. Esto se debe a que las células redondas deben juntarse estrechamente durante el proceso de fabricación. El diseño especialmente desarrollado del HM1046 de Habitación, Combinadas con una fuerza de retención de 50 N, las células redondas se mantienen seguras incluso en altas aceleraciones y situaciones de parada de emergencia.

11.12.2023/XNUMX/XNUMX | La captación de celdas redondas en la producción de vehículos eléctricos es muy exigente. Esto se debe a que las células redondas deben juntarse estrechamente durante el proceso de fabricación. El diseño especialmente desarrollado del HM1046 de Habitación, Combinadas con una fuerza de retención de 50 N, las células redondas se mantienen seguras incluso en altas aceleraciones y situaciones de parada de emergencia.

Pruebas arriesgadas en baterías de iones de litio

08.11.2023 de noviembre de XNUMX | Actualmente está en marcha la fase de prueba beta de una nueva cámara de pruebas. Weiss Technik

: El “Evento Extremo” es el primero en contar con protección terciaria contra explosiones, que limita a un nivel seguro los efectos de los incendios explosivos durante las pruebas destructivas de baterías de iones de litio.

Las muy potentes baterías de iones de litio para vehículos eléctricos pueden incendiarse y explotar. En Pruebas de estrésEn las llamadas pruebas destructivas, los desarrolladores provocan deliberadamente situaciones extremas para conocer la funcionalidad y seguridad de los acumuladores de energía. Esto requiere un entorno de prueba adecuado.

Cámara de pruebas Atex especial para baterías de coches eléctricos

Weiss Technik ha equipado un nuevo gabinete de pruebas con protección terciaria contra explosiones para pruebas de sobrecarga eléctrica, mecánica o térmica en baterías de iones de litio. La protección de la Evento extremo abarca desde la construcción a prueba de explosiones hasta el mecanismo de alivio de presión. El gabinete también es adecuado para probar componentes electrónicos en el rango de alto voltaje o hidrógenocomponentes.

La protección contra explosiones está regulada por la Atex-Norma 2014/34/UE. La norma 99/92/CE se aplica a los operadores del sistema. Esto incluye la división de las áreas de peligro dentro de la instalación en zonas, medidas por la probabilidad de entrada de una atmósfera explosiva: baja (Zona 2), ocasional (Zona 1) o alta (Zona 0).

Las clases de riesgo de daños a la batería emitidas por el Consejo Europeo para la Investigación y el Desarrollo en Automoción (Eucar) van del 0 al 7 e incluyen, por ejemplo: B. una pérdida reversible de función en el nivel 1, fuego o llama en el nivel 5 y finalmente la explosión en el nivel más alto Nivel de peligro 7. La nueva sala de pruebas con protección terciaria contra explosiones está diseñada para pruebas con eventos aumentados de los niveles de peligro 5 a 7.

Für pruebas térmicas El Extreme Event se puede ampliar para incluir un dispositivo de aire acondicionado y es fácil de controlar mediante el software S!MPATI de Weiss Technik.

Utilidad de datos para la producción de baterías de iones de litio

26.07.2023 de julio de XNUMX | El mercado de soluciones más sostenibles en electromovilidad sigue creciendo. La demanda de baterías de iones de litio (LIB) está aumentando rápidamente. La regla aquí es: el que madruga, atrapa el gusano, o mejor dicho, la carga. quien puntualmente cantidades cualitativamente grandes de baterías de alta calidad que se pueden reciclar de manera sostenible y rentable está a la vanguardia.

26.07.2023 de julio de XNUMX | El mercado de soluciones más sostenibles en electromovilidad sigue creciendo. La demanda de baterías de iones de litio (LIB) está aumentando rápidamente. La regla aquí es: el que madruga, atrapa el gusano, o mejor dicho, la carga. quien puntualmente cantidades cualitativamente grandes de baterías de alta calidad que se pueden reciclar de manera sostenible y rentable está a la vanguardia.

Explicado en el videocast "Baterías de iones de litio" klaus petersen, Director - Industrias Automotrices y de Baterías de Litio, Automatización de Fábricas EMEA Mitsubishi Electric Europe BV sobre cómo las tecnologías digitales pueden ayudar a la industria LIB a generar una ventaja competitiva con los datos.

Son tiempos apasionantes para los fabricantes de células LIB, porque son los productos del presente y del futuro. Por lo tanto, la producción de celdas de batería requiere optimización y expansión de la cadena de suministro.

La movilidad eléctrica es uno de los grandes temas en la industria de las baterías porque Descarbonización del sector del transporte se demandan innovaciones y soluciones sostenibles. Para ofrecer celdas LIB con capacidad, voltaje y durabilidad óptimos para los requisitos individuales, al mismo tiempo que se minimizan los desechos, el consumo de energía y el uso de recursos, las empresas deben comprender las necesidades de sus clientes.

Control de datos para un control de procesos optimizado

La palabra mágica es: control de datos. El control de procesos se puede diseñar de manera efectiva y preparada para el futuro utilizando datos. Gracias a su amplia experiencia como especialista en calidad en la industria automotriz, Klaus Petersen sabe exactamente cómo el conocimiento del proceso puede ayudar a mejorar los productos finales y la eficiencia de la producción. Para hacer un uso óptimo de estas ventajas, los fabricantes de células LIB deben monitorear continuamente su producción. Esta es la única forma de sacar conclusiones sobre la calidad y la cantidad. Por ejemplo, se podrían identificar y eliminar las ineficiencias y reducir los costos de producción. El resultado serían células LIB competitivas.

Compartir conocimientos tecnológicos sobre baterías de coches eléctricos

Esta descripción general enfocada de procesos y productos ilustra la necesidad de automatización. Con Automatización los parámetros se pueden ajustar en tiempo real y se puede mejorar la productividad de las baterías de calidad. Además, se pueden configurar líneas de producción totalmente integradas, que también se pueden conectar a empresas asociadas para el intercambio de datos. Se podrían compartir conocimientos valiosos, respaldar la trazabilidad y crear cadenas de suministro impulsadas por la calidad con una huella ambiental limitada.

Reparto de vídeo con Klaus Petersen

Pinzas especiales y efectores finales para la producción de baterías

16.06.2022 de junio de XNUMX | Las láminas de cobre y aluminio tienen que resistir mucho en la producción de baterías antes de cumplir su función como ánodo y cátodo puede detectar en una batería. El manejo entre los distintos pasos de producción debe ser mucho más cuidadoso, pero ¿cómo se puede lograr esto? El mayor cuidado y precisión deben conciliarse con una producción competitiva de celdas de batería. J. Schmalz ofrece pinzas y efectores finales especiales como pequeños ayudantes para el transporte cuidadoso de cátodos, ánodos, separadores y células de bolsa sensibles.

Del polvo a la bolsa en la producción de baterías

Dos láminas de metal y dos pastas forman el Base de una batería de tracción. Para el ánodo, se extiende una masa de grafito sobre una lámina de cobre. El cátodo consta de una lámina de aluminio a la que se le aplica una mezcla de óxido metálico de cobalto, níquel, manganeso y litio. Después de que las láminas, que están recubiertas por ambos lados, se hayan secado, calandrado y cortado a medida, están listas para apilarse.

Dos láminas de metal y dos pastas forman el Base de una batería de tracción. Para el ánodo, se extiende una masa de grafito sobre una lámina de cobre. El cátodo consta de una lámina de aluminio a la que se le aplica una mezcla de óxido metálico de cobalto, níquel, manganeso y litio. Después de que las láminas, que están recubiertas por ambos lados, se hayan secado, calandrado y cortado a medida, están listas para apilarse.

"Recomendamos las pinzas especiales STGG para esto, ya que pueden manejar las láminas sensibles de una manera altamente dinámica", explica dr. mike fiedler, Responsable de las divisiones de Automatización por Vacío y Manipulación por Vacío. El STGG toma alternativamente el ánodo, el separador, el cátodo y el separador nuevamente para colocarlos uno encima del otro. La atención se centra tanto en la velocidad como en el posicionamiento preciso. La pinza no debe dejar marcas y no debe contaminar el sensible revestimiento.

“Nuestra solución se llama Ojeada“dice la Dra. Violinista. De polieteretercetona, químicamente muy resistente, se ha fabricado una placa de succión con numerosos orificios pequeños que abarca toda la superficie: la superficie plana minimiza la presión superficial, mientras que la función de soplado activa del STGG acelera el proceso de recogida y colocación.

El alto flujo volumétrico evita que se acumulen partículas en los electrodos. La generación de vacío neumática sin partes móviles califica a la pinza especial para salas blancas y secas. El STGG también es adecuado para separar y depositar delgadas películas separadoras. Los separadores suelen estar compuestos por velos o plásticos flexibles y de poros muy finos. Separan espacialmente el cátodo y el ánodo entre sí y evitan un cortocircuito. También son permeables a los iones de litio positivos.

Estos fluyen del ánodo al cátodo durante la descarga y regresan nuevamente durante la carga. "El STGG trabaja con un gran caudal y, por lo tanto, también sujeta de forma segura materiales porosos", explica el Dr. Violinista. La superficie compatible con ESD disipa de forma fiable las cargas electrostáticas y protege contra las no deseadas adhesión.

Celda a celda a la batería

Cuando la pila de celdas está terminada, las lengüetas conductoras que sobresalen se acortan y la pila se divide en una película de la bolsa lleno. Sellada por completo, la celda de la bolsa está lista para la inyección de electrolitos. “Las celdas de la bolsa son sensibles y la pinza no debe deformarlas bajo ninguna circunstancia. También pueden variar en forma dependiendo de la aplicación", explica el Dr. Violinista.

pinza | neumático + eléctrico de varios fabricantes

pinza | neumático + eléctrico de varios fabricantes

El Pinza ligera SLG se adapta a cualquier geometría. Una vez que el usuario ha configurado esto en línea, se fabrica de forma aditiva. Las ventosas estructuradas SFF o SFB1 evitan que la lámina compuesta de aluminio de la celda de la bolsa se embute profundamente durante el agarre. Ambos combinan superficies de apoyo en forma de panal en la superficie de succión con un labio de sellado particularmente plano y suave. Se agarran suavemente con una gran fuerza de succión sin deformar la superficie de la celda de la bolsa.

Cómo y dónde se genera el vacío es importante para un manejo altamente dinámico y seguro. “Nuestros generadores de vacío descentralizados Serie SCPM cumplir con todos los requisitos. Son compactos y potentes al mismo tiempo”, dice el Dr. Violinista. Debido a su tamaño, pueden montarse cerca de la ventosa, minimizando así las pérdidas de energía. La válvula del eyector de vacío compacto se cierra cuando no hay energía. De este modo, la pinza sujeta la celda de la batería de forma segura, incluso en el caso de un corte de energía. "Otra ventaja es que los usuarios pueden integrar funciones especiales en el sistema, como la generación de vacío redundante o el reconocimiento de piezas de trabajo", agrega el Dr. Violinista.

Cómo y dónde se genera el vacío es importante para un manejo altamente dinámico y seguro. “Nuestros generadores de vacío descentralizados Serie SCPM cumplir con todos los requisitos. Son compactos y potentes al mismo tiempo”, dice el Dr. Violinista. Debido a su tamaño, pueden montarse cerca de la ventosa, minimizando así las pérdidas de energía. La válvula del eyector de vacío compacto se cierra cuando no hay energía. De este modo, la pinza sujeta la celda de la batería de forma segura, incluso en el caso de un corte de energía. "Otra ventaja es que los usuarios pueden integrar funciones especiales en el sistema, como la generación de vacío redundante o el reconocimiento de piezas de trabajo", agrega el Dr. Violinista.

En un módulo, las celdas están conectadas en serie o en paralelo. Varios módulos hacen uno Paquete de baterías. Según la categoría del vehículo y el fabricante, combina menos o más celdas de bolsa.

Células redondas en lugar de células de bolsa plana

El versátil células de la bolsa son planas y desprenden bien el calor. Hacen un uso óptimo del volumen disponible en un módulo de batería. Sin embargo, su caparazón es sensible y no protege a los ánodos, cátodos y separadores de las influencias mecánicas. También pueden hincharse como resultado de los procesos de envejecimiento. Por lo tanto, las celdas cilíndricas de carcasa rígida se utilizan a menudo en algunos vehículos eléctricos y en productos electrónicos de consumo, bicicletas eléctricas y herramientas.

“Para el manejo de celdas redondas en el montaje de módulos, tenemos que ofrecer a los usuarios pinzas que puedan configurar libremente. Dependiendo del diámetro de las celdas individuales, cómo están dispuestas y cuántas se van a sujetar", dice el Dr. Mike Fiedler. "Gracias a 3D Imprimir esto es fácilmente posible a partir de un tamaño de lote de uno”.

Carga inalámbrica de vehículos eléctricos en todo el mundo con estándares abiertos

Carga inalámbrica de vehículos eléctricos en todo el mundo con estándares abiertos

El usuario puede agarrar las células directamente en el poste con ventosas de vacío hechas del material especial HT1 que no deja marcas. El material también actúa como aislante. De esta manera, las celdas cargadas también se pueden colocar de forma segura. Un flujo de alto volumen también es importante aquí para un pick-and-place rápido y limpio. “Los generadores de vacío integrados puntúan aquí. Los eyectores tienen una válvula de seguridad para que se mantenga el vacío y se asegure el manejo incluso sin electricidad”, agrega el Dr. Violinista. Si las celdas redondas se van a sujetar a lo largo, recomienda Pinza magnética SGM en la versión de alto rendimiento. Un imán permanente asegura el manejo. Siempre que la carcasa de la batería sea ferromagnética, se agarrará.

Dispositivos auxiliares de elevación manual o pinzas de recogida y colocación

Ahora está casi terminado: las láminas se convirtieron en células. Las celdas están agrupadas en módulos, que ahora están conectados en paquetes de baterías y equipados con placas de enfriamiento, alambrado y Electrónica ser completado. La pinza de área FQE es modular y es muy adecuada para aplicaciones de recogida y colocación totalmente automatizadas. La pinza de superficie FMP es igual de universal. Su espuma selladora se adapta a las superficies estructuradas.

Ahora está casi terminado: las láminas se convirtieron en células. Las celdas están agrupadas en módulos, que ahora están conectados en paquetes de baterías y equipados con placas de enfriamiento, alambrado y Electrónica ser completado. La pinza de área FQE es modular y es muy adecuada para aplicaciones de recogida y colocación totalmente automatizadas. La pinza de superficie FMP es igual de universal. Su espuma selladora se adapta a las superficies estructuradas.

En los pasos de trabajo que no están automatizados, las ayudas de elevación manual, como el elevador por vacío Jumboflex, alivian al operador. Ellos pueden Módulos de enfriamiento o las tapas, que deben colocarse manualmente en los alojamientos de las baterías al final. La unidad de mando Safety+ ofrece una seguridad adicional: el concepto de desmontaje a dos manos protege las piezas de trabajo especialmente delicadas cuando se depositan.

El paquete de baterías ahora está listo para la prueba de fugas, porque la carcasa y el sistema de enfriamiento no deben mostrar fugas. El sistema de gestión de la batería obtiene su Software según tipo de coche. El primer proceso de carga/descarga en la red se realiza bajo estricta supervisión. Después de etiquetar con advertencias y etiquetas de identificación, las baterías están listas para el transporte.

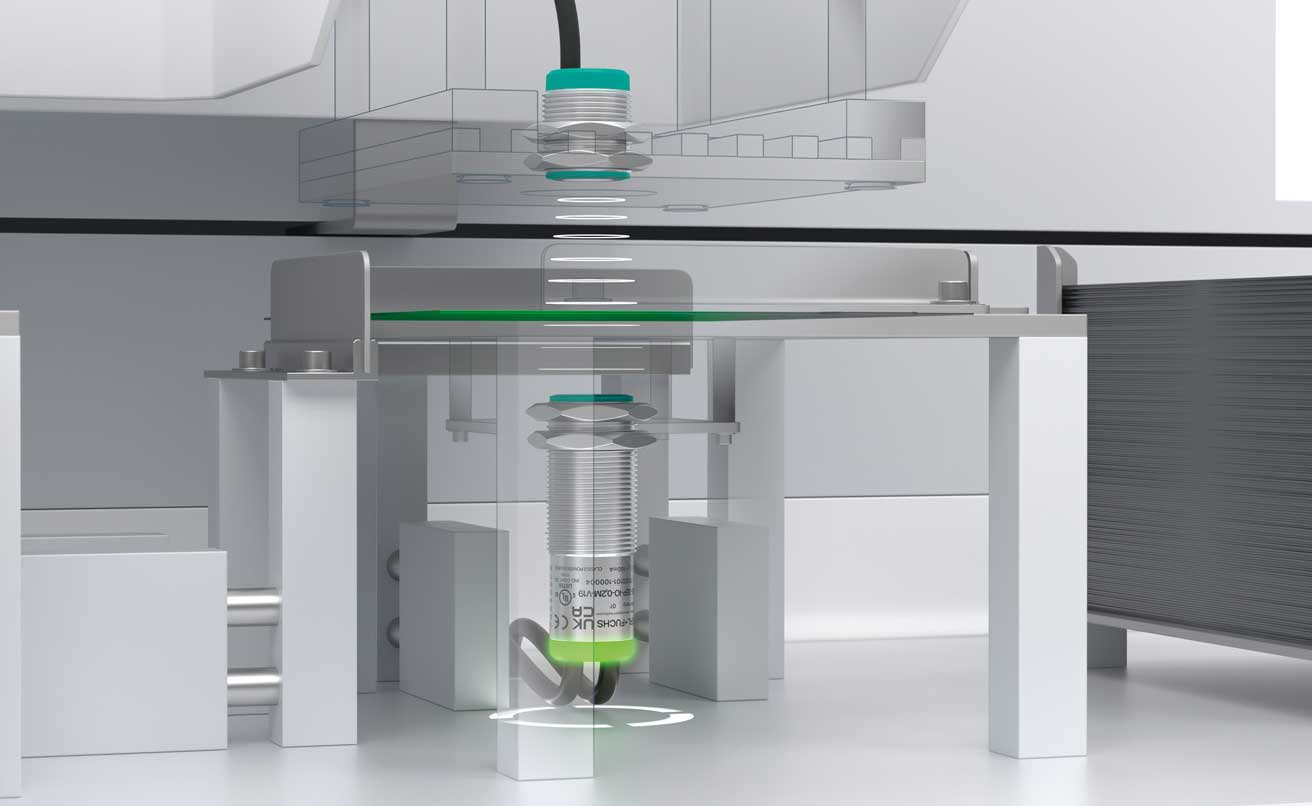

Sensores para pasos de proceso relevantes en la producción de baterías

07.06.2022 de junio de XNUMX | El control eficiente de máquinas y sistemas en la producción de celdas de batería requiere muchos sensoresque trabajan con diferentes métodos de medición. Los sensores de Pepperl+Fuchs pertenecen a la Industria del automóvil al equipamiento de serie. Basada en décadas de experiencia, la empresa ofrece todos los dispositivos de medición relevantes para la producción de baterías de una sola fuente.

Sensores ultrasónicos de distancia, distancia y nivel

Sensores ultrasónicos de distancia, distancia y nivel

Pepper+Fuchs ofrece una amplia cartera de dispositivos estándar probados para la producción de baterías de coches eléctricos tecnología de automatización personalizada para aplicaciones específicas como se muestra a continuación como ejemplo:

Codificadores rotativos para la producción de baterías

Láminas recubiertas son el material de partida más importante de la batería de iones de litio. Entregados en rollos grandes, se desenrollan de ellos en la producción de baterías. La velocidad de despegue de los rodillos se mide con alta precisión codificador.

Láminas recubiertas son el material de partida más importante de la batería de iones de litio. Entregados en rollos grandes, se desenrollan de ellos en la producción de baterías. La velocidad de despegue de los rodillos se mide con alta precisión codificador.

La distancia de bobinado y el inventario de materiales se pueden calcular en función de la velocidad. Además, el valor permite establecer la tensión de banda correcta para el sistema y se usa para controlar la alimentación del material a través del control de velocidad. El nuevo codificador rotatorio es adecuado para esto ENI90, que es particularmente robusto.

El sensor ultrasónico monitorea la alimentación de material

En el siguiente paso, las piezas adecuadas para las baterías que se van a producir se troquelan de las bandas de lámina. Estos luego se ensamblan en celdas de batería. La alimentación del material troquelado para la celda de la batería se realiza con ultrasonido sensores de doble hoja como los monitores UDC-18GS.

Equipado con dos transductores ultrasónicos reconocer si hay una, dos o ninguna hoja en el área de detección. El proceso se detiene en caso de doble apilamiento. Entonces la capacidad de la batería se reduce por capas dobles de la misma polaridad. La detección ultrasónica de doble hoja es independiente del entorno y de las propiedades ópticas del material. Las películas, a menudo brillantes, se detectan de forma fiable.

El sensor de visión comprueba la posición

Las celdas se crean a partir de las capas de película conectadas, que se ensamblan en paquetes de baterías terminados. Durante la producción, es importante que todas las celdas de batería requeridas estén realmente presentes y en la posición correcta en la cuadrícula especificada. El sensor de visión crea la verificación. Smartrunner Explorador 3D una imagen de nube de puntos 3D precisa. Esto compara la situación real con el arreglo requerido. Solo cuando todo encaja, se inicia el paso de fabricación para conectar las celdas.

Fabricación de baterías de coches eléctricos en Europa

12.05.2022 de mayo de XNUMX | Hasta ahora apenas merece la pena mencionar la producción de baterías de iones de litio en Europa. A raíz de la electromovilidad, ahora es necesario un cambio de rumbo en las fábricas de baterías. Michael Grondowski, Business Development Manager - Europa Central en Mitsubishi Electric Europe BV: "Se han anunciado plantas de producción para una producción anual total de aprox. 750 GWh. Eso corresponde a aproximadamente 12 millones de automóviles”.

Con sede en Japón, el grupo ya está apoyando a la industria en Asia. También tiene el know-how de automatización para la producción del Almacenamiento de energía. A partir de ahora, los fabricantes de máquinas, plantas y baterías en Europa también pueden beneficiarse de los componentes y tecnologías especiales.

Servoamplificadores, controladores de tensión, tecnología de bobinado e IPC

La producción de celdas de batería es un trabajo de precisión y requiere la mejor tecnología de control. Para ello, la empresa ofrece los potentes servoamplificadores de la nueva serie. Melservo MR-J5. Como red de automatización se utiliza CC-Link IE TSN, que opera con un ancho de banda de 1 Gbit. Integra red de accionamiento, bus de campo, seguridad y comunicación TCP/IP abierta.

Noticias de Bosch: Inaugurada una fábrica de semiconductores de última generación en Dresde

Noticias de Bosch: Inaugurada una fábrica de semiconductores de última generación en Dresde

Con reguladores de tensión otros componentes están a punto de ser introducidos. Con procesos de control precisos y estables en las aplicaciones de producción de celdas de rollo a rollo, aseguran una aplicación completamente uniforme del material del ánodo y el cátodo al sustrato. Porque la precisión del espesor de la capa influye directamente en el rendimiento de la celda. Componentes de tecnología de bobinado especial en forma de frenos y embragues de polvo magnético, convertidores de frecuencia y servotecnología de alta precisión con absolutacodificador También admite resolución de 26 bits por revolución del motor.

"Los requisitos básicos para celdas de batería de mayor calidad son una red poderosa para el monitoreo del sistema y soluciones como el paquete AI para el computadora industrial melpic', dice el Sr. Grondowski. "Esto permite evaluar los datos de calidad en tiempo real antes de que afecte negativamente al producto".

Häufige Fragen

¿Dónde se fabrican las pilas en Alemania?

Hay varios lugares en Alemania donde se fabrican las baterías. Algunos de los lugares más conocidos son:

- BASF Recientemente comenzó a producir materiales de cátodo para baterías de iones de litio en Schwarzheide, suficiente para hasta 400.000 baterías de automóviles eléctricos por año.

- Bosch, uno de los proveedores automotrices más grandes del mundo, tiene planes para fabricar baterías de estado sólido y opera centros de investigación y desarrollo en Alemania.

- BMW en Leipzig produce los módulos de batería para los modelos iX e i4. En Irlbach y Straßkirchen, Baja Baviera, BMW planea construir una planta de ensamblaje de baterías. BMW abrió un nuevo centro de competencia para la producción de celdas de batería en Parsdorf, cerca de Vaterstetten, en 2022.

- Gato: El fabricante chino de baterías Contemporary Amperex Technology Co. Limited (CATL) está construyendo una fábrica de baterías en Turingia para producir celdas de iones de litio para automóviles eléctricos.

- Daimler / Mercedes-Benz: La filial Accumotive de Daimler opera la producción en Kamenz, Sajonia, y está planificando fábricas adicionales en Alemania.

- microvasto, fabricante de baterías de Texas, ensambla módulos de baterías en su sede europea en Ludwigsfelde, cerca de Berlín. Las celdas provienen de Microvast Power Systems en China.

- voltionorte, la compañía sueca de baterías, planea construir una fábrica de baterías en Heide, Schleswig-Holstein, para la producción de celdas de iones de litio.

- Porsche planea iniciar la producción de baterías con una fábrica de baterías en Tübingen, Suabia, donde se fabricarán celdas de alto rendimiento. Svolt Energy Technology, una empresa china originalmente filial de Great Wall Motors, planea construir una fábrica de celdas de batería en Sarre.

- Tierra E tiene su sede en Frankfurt am Main y planea fabricar celdas de iones de litio a gran escala.

- Varta, una empresa alemana tradicional que se especializa en pequeñas celdas de iones de litio, opera instalaciones de producción en Ellwangen, Nördlingen y Dischingen.

- Volkswagen opera una fábrica de baterías en Braunschweig que producirá 600.000 baterías de automóviles eléctricos al año una vez que se alcance la capacidad total. El fabricante de automóviles también tiene previsto establecer su propia producción en Salzgitter.

- Tesla planea fabricar baterías como parte de la construcción de su Gigafactory Berlin en Grünheide, Brandeburgo.

¿Qué tecnologías de batería existen para los coches eléctricos?

La batería de iones de litio es la más utilizada en los coches eléctricos. Pero también hay otras tecnologías. Estos son algunos de los tipos de batería más comunes:

- Baterías de iones de litio (Li-Ion): este tipo de batería es actualmente el estándar para los coches eléctricos debido a su alta densidad de energía, peso relativamente ligero y capacidad para pasar por muchos ciclos de carga sin una pérdida significativa de capacidad. Vienen en varias químicas, como litio, níquel, manganeso, cobalto (NMC), fosfato de litio y hierro (LFP), óxido de litio y cobalto (LCO) y titanato de litio (LTO). Todos diferían en sus características de desempeño en términos de capacidad de energía, longevidad, seguridad y costo.

- Baterías de hidruro metálico de níquel (NiMH): Se utilizaron en generaciones anteriores de vehículos híbridos como el Toyota Prius. Las baterías de NiMH tienen una densidad de energía más baja y un peso mayor que las baterías de iones de litio, pero ofrecen un rendimiento sólido y fiable y toleran las condiciones de funcionamiento más duras.

- baterías de estado sólido: Esta tecnología de batería emergente tiene el potencial de aumentar la densidad de energía y mejorar la seguridad al reemplazar los electrolitos líquidos con materiales sólidos. Varias empresas e institutos de investigación están trabajando en el desarrollo de baterías de estado sólido para automóviles eléctricos, incluidos Toyota, BMW y Quantum Scape.

- Baterías de iones de sodio: La tecnología alternativa está en desarrollo. Usan sodio en lugar de litio, que es abundante y más barato. Podrían ser una alternativa de bajo costo a las baterías de iones de litio, aunque actualmente tienen densidades de energía más bajas.

¿Quién está construyendo la nueva súper batería?

El mayor fabricante de baterías del mundo. Gato ha presentado el sistema de almacenamiento de energía “Shenxing”, una súper batería con tiempos de carga más cortos, diez minutos. La nueva batería está destinada a cargar energía durante 400 kilómetros en las estaciones de carga.

¿Quién es el mayor fabricante de baterías?

El El mayor fabricante de baterías del mundo. es Contemporary Amperex Technology Co., Ltd. (CATL), empresa china reconocida como proveedor líder de baterías de iones de litio para vehículos eléctricos y sistemas de almacenamiento de energía. (Fuente: Las 10 principales empresas de baterías del mundo en 2023, Blackridge Research & Consulting)

Fuente: Este artículo se basa en información de las siguientes empresas: Mitsubishi Electric, Novalis, Pepperl+Fuchs, Schmalz, Siemens, Weiss Technik.

Angela Struck es redactora jefe de Development Scout y periodista independiente, así como directora general de Presse Service Büro GbR en Ried.