Medición de par con sensores dentro de la transmisión

- Detalles

- Golpea: 2259

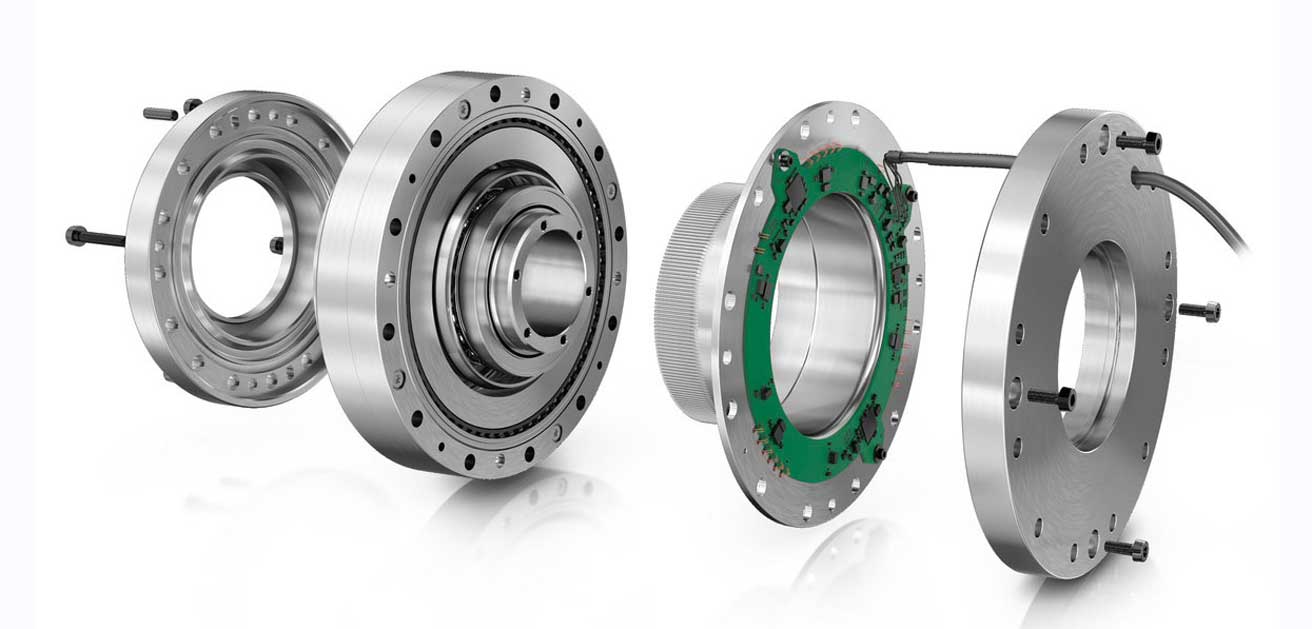

Schaeffler presenta a Automatica sensores para Cobots, que con precisiónEngranaje de onda de tensión están integrados. Con este concepto medir el par son tiempos de ciclo más cortos en el robótica posible. Métodos como estos permiten un progreso significativo para el uso generalizado de robots colaborativos en la automatización industrial.

contenido

- Medición de par externo e interno

- Rigidez e influencia en el tiempo de posicionamiento

- Sensor de par externo versus interno

- Resumen de la nueva medición de par

Medición de par externo e interno

necesario Cobots para trabajar con sensibilidad y control de fuerza y para enseñar sin problemas, necesita uno sensorespara obtener datos de medición de las fuerzas externas. Para las medidas de fuerzas y momentos externos, en Cobots en su mayoría Sensor de parmódulos desplegada. Estos son sensores que se desarrollaron como componentes independientes para la robótica colaborativa. No solo requieren espacio de instalación adicional, sino que también deben integrarse en el diseño del cobot.

Sensores de par externos

Con estos sensores, las fuerzas y momentos con la ayuda del Tecnología de galgas extensométricas (DMS) determinado. Con los sensores de galgas extensométricas, los sensores suelen estar pegados a una estructura elástica. El diseño de tales sensores es un compromiso entre alta resolución y baja deformación. En aplicaciones en las que el efector final tiene que mantener una trayectoria o posición bajo carga, la desviación de posición provocada por el sensor es desventajosa. Los diseños concretos son sensores de par de fuerza de 6 ejes en el efector final o módulos de sensor con bridas en ejes articulados.

Nuevo concepto: sensores de par internos

El ingenioso concepto de los ingenieros de Schaeffler consiste en utilizar un componente existente para medir el par en lugar de un elemento elástico adicional sistema de propulsión acceso. Como resultado, no se aporta más elasticidad a la estructura del cobot. Su rigidez se mantiene completamente con sensores. ¿Cuáles son las ventajas de este concepto interno?

Rigidez e influencia en el tiempo de posicionamiento

Debido a su diseño delgado y la mayor Elastizität En comparación con los robots industriales, tienen una gran desventaja: a mayores aceleraciones, debido a su estructura delgada, vibran notablemente, especialmente cuando frenan al máximo durante el posicionamiento. Luego, debido al período transitorio más largo, lo que se ganó en el tiempo de ciclo a través de la alta velocidad y la aceleración desaparece nuevamente en el aire.

Debido a su diseño delgado y la mayor Elastizität En comparación con los robots industriales, tienen una gran desventaja: a mayores aceleraciones, debido a su estructura delgada, vibran notablemente, especialmente cuando frenan al máximo durante el posicionamiento. Luego, debido al período transitorio más largo, lo que se ganó en el tiempo de ciclo a través de la alta velocidad y la aceleración desaparece nuevamente en el aire.

Estos factores influyen fuertemente en la frecuencia natural de los cobots:

- Rigidez basculante de cojinetes esféricos o Cajas de cambios-Campamento principal

- Rigidez torsional de los engranajes y rigidez torsional de los sensores de par

Sensor de par externo versus interno

Mientras que con los sensores de par externos, el Rigidez torsional de una junta cae del 25% al 60% debido a la elasticidad adicional introducida, esto se mantiene completamente en el concepto desarrollado por Schaeffler para medir el par.

Base de comparación Engranajes ondulatorios de precisión

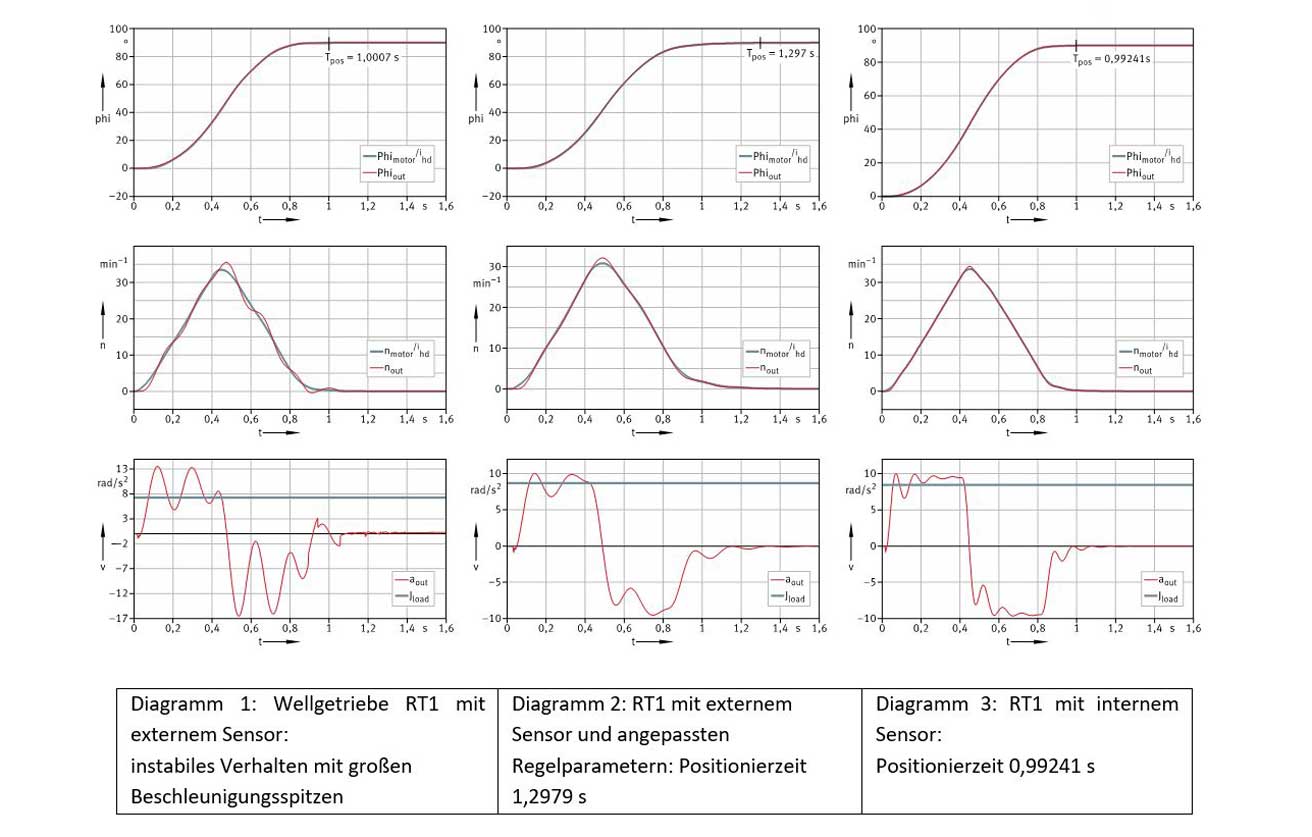

Una comparación de los dos conceptos en el peor de los casos pretende ilustrar la influencia de la rigidez torsional de un sensor de par en el comportamiento dinámico de los cobots. El propio fabricante sirve como base de comparación. Engranaje del eje de precisión RT1 por un lado con sensores integrados y por otro lado con un módulo de sensor externo. El Motor cada uno acelera un momento de inercia de masa de 7,6 kgm2 de cero Luego vuelve a frenar hasta detenerse.

Ajuste de los parámetros de control

El variador con sensor de par externo (diagrama 1) muestra claramente un comportamiento inestable con picos de aceleración muy altos. Para mejorar el comportamiento dinámico, los ingenieros de prueba ajustaron los parámetros de control en una segunda simulación. Esto les permitió reducir los picos de aceleración. Sin embargo, esto fue a expensas del tiempo de posicionamiento, que aumentó a 1,2979 s (diagrama 2). El tercer diagrama muestra esto. comportamiento dinámico de la caja de cambios RT1-T con sensor de par integrado. El tiempo de posicionamiento es de solo 0,99241 sy, por lo tanto, 0,3 s más corto. Incluso sin ajustar los parámetros de control, las oscilaciones disminuyen rápidamente aquí.

La simulación se realizó para el eje de rotación de una articulación. Con seis articulaciones con las posiciones espaciales variables de un cobot, las relaciones son mucho más complejas y los efectos mucho mayores. Sin embargo, el ejemplo simplificado ya ilustra la influencia positiva de los sensores de par rígidos a la torsión en el tiempo de posicionamiento.

Propiedades de los sensores de par internos

Schaeffler tiene muchos años de experiencia en el desarrollo, aplicación y producción en serie de sensores de par integrados. Como sensorect La conocida tecnología de sensores se puede encontrar, por ejemplo, en La energía eólica y en el Industria del automóvil aplicación exitosa.

Schaeffler tiene muchos años de experiencia en el desarrollo, aplicación y producción en serie de sensores de par integrados. Como sensorect La conocida tecnología de sensores se puede encontrar, por ejemplo, en La energía eólica y en el Industria del automóvil aplicación exitosa.

La funcionalidad es proporcionada por un delgado submicrónico, sensible a la tensión. Recubrimiento de metal PVD se dio cuenta de que por Micromecanizado está estructurado. El componente mismo se convierte en el sensor y el sensor se convierte en el componente. Para la aplicación en robótica se utilizó el Flexspline del engranaje ondulado de precisión debido a que se encuentra directamente en el flujo de potencia. No se requiere espacio de instalación adicional. adhesivos y no se requieren polímeros de transferencia.

También se destaca una muy baja desviación de histéresis y linealidad, también debido a la ausencia de factores de interferencia. Los cambios más pequeños en la fuerza y el par también se registran de forma fiable, que es lo que aprendizaje directo suave, es decir, se simplifica significativamente el funcionamiento y la autooptimización de los cobots.

El eje de medición de par determina simultáneamente cuatro magnitudes medidas

El eje de medición de par determina simultáneamente cuatro magnitudes medidas

El elemento sensor ofrece una Precisión de <0,5% (escala completa), que es un valor excelente en comparación con los módulos de sensores en el mercado de cobots. Dado que los sensores están firmemente integrados en el variador armónico de precisión RT1, se suman otras influencias, como la histéresis mecánica y la temperatura, lo que en última instancia conduce a una precisión del sistema "sensor+engranaje" de <1,5 % (escala completa del par máximo repetible del accionamiento armónico de precisión). Esta distinción debe tenerse en cuenta al comparar sensores de par externos en el mercado, que funcionan como una unidad.

Resumen de la nueva medición de par

el en el Engranaje de onda de tensión Los sensores de torsión incorporados no afectan la estructura mecánica de los cobots. Su rigidez torsional en los ejes giratorios se mantiene al 100 % en comparación con los sensores externos.

el en el Engranaje de onda de tensión Los sensores de torsión incorporados no afectan la estructura mecánica de los cobots. Su rigidez torsional en los ejes giratorios se mantiene al 100 % en comparación con los sensores externos.

Schaeffler también tiene la doble fila como otro componente Rodamiento de agujas angular XZU desarrollado para el accionamiento armónico RT. Esto aumenta la rigidez de la estructura del cobot en los ejes de rotación. El tiempo de posicionamiento se puede reducir hasta en un 50 % utilizando los rodamientos XZU en lugar de los rodamientos de rodillos cruzados habituales en las articulaciones del cobot.

Con los engranajes ondulatorios de precisión RT1-T se puede aumentar el rendimiento en forma de velocidad y aceleración de los cobots sin tener que aceptar largos tiempos transitorios y grandes amplitudes. Schaeffler abre así el camino a la industria uso economico de cobots para uso autónomo en aplicaciones dinámicas.

Usted también puede estar interesado en...

Guía de carril perfilada con la moderna tecnología de fundición de Laempe

Inteligencia Artificial | tendencias y desarrollos

Engranaje planetario + precisión de engranajes de ondas de deformación de Schaeffler

rodamiento de husillo | Los elementos de alto rendimiento Vacrodur

guía lineal | Preciso, ligero, duradero