Transformación digital: consejos de especialistas

- Detalles

- Golpea: 8246

En la fabricación digital, las últimas tendencias apuntan a conectar el entorno de la fábrica física y virtual. Esto es lo que significa el término Transformación digital. Su objetivo es aumentar la productividad, la eficiencia y la rentabilidad. Para el cambio, las empresas deben combinar una serie de tecnologías de vanguardia para completar con éxito los cambios. Presentamos el saber hacer de Mitsubishi Electric como un socio experimentado.

contenido

- Es importante tener en cuenta estas tres cosas cuando se ejecuta un centro de datos

- Robots Scara para principiantes en transformación digital

- Edge computing conecta el nivel operativo con la TI

- Paso a paso con especialistas en transformación digital

- Digital twin procesa datos en la nube

- El control de la máquina de hoy: inteligente y capaz de aprender

- Conectado a todos los sistemas en la nube - video conferencia

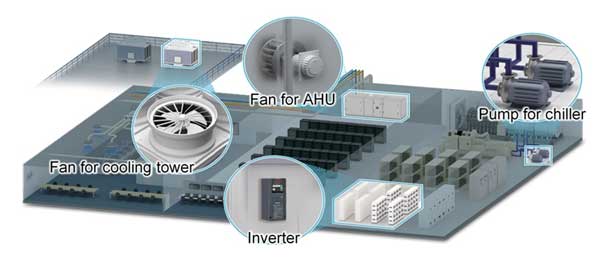

Es importante tener en cuenta estas tres cosas cuando se ejecuta un centro de datos

31.01.2023/XNUMX/XNUMX | La pandemia de covid ha revolución digital más avanzado en la industria. El cambio digital y las últimas tecnologías para el comunicación 5G crear una demanda creciente de más soluciones para aplicaciones web y basadas en la nube. Esto conduce a grandes inversiones en infraestructuras de TI.

Los cambios desencadenados por el cambio digital en términos de transformación digital también conducen a enormes inversiones en centros de datos. Se esperan tasas de crecimiento de hasta el 17,5% en todo el mundo. Eso hace que la zona de negocios sea atractiva. Pero, ¿qué se necesita exactamente en un centro de datos? Además del hardware como servidor de TI Hay tres factores de éxito importantes para el funcionamiento óptimo de un centro de datos: Eficiencia, redundancia, Sostenibilidad.

Aumente la eficiencia energética con la refrigeración del servidor

Los centros de datos consumen mucha energía: desde el suministro las XNUMX horas del día, los XNUMX días de la semana, de importantes servidores de TI hasta la provisión de sistemas de respaldo en forma de sistemas ininterrumpidos. Fuente de alimentación (UPS) hasta Enfriamiento la planta. El calor producido por los servidores no solo debe reducirse, sino también mantenerse bajo control. Las temperaturas ambientales excesivamente altas ponen en peligro los componentes eléctricos. Esto puede provocar fallas en el servidor.

Los centros de datos consumen mucha energía: desde el suministro las XNUMX horas del día, los XNUMX días de la semana, de importantes servidores de TI hasta la provisión de sistemas de respaldo en forma de sistemas ininterrumpidos. Fuente de alimentación (UPS) hasta Enfriamiento la planta. El calor producido por los servidores no solo debe reducirse, sino también mantenerse bajo control. Las temperaturas ambientales excesivamente altas ponen en peligro los componentes eléctricos. Esto puede provocar fallas en el servidor.

Si te encargas de ambos desafíos, puedes matar dos pájaros de un tiro. Es importante hacer que el enfriamiento sea más eficiente y evitar el desperdicio de energía. Con la base de un entorno óptimo, se puede mantener el rendimiento de los servidores durante el mayor tiempo posible.

Ejemplo de sala de servidores con 50 servidores

Una sala de servidores con 50 servidores es para describir uno de los ejemplos. Juntos serían 50 servidores alrededor de 17 a 18 kW calor/h generar. Ejemplos de esto son un horno pequeño o 15 calentadores promedio que funcionan continuamente.

Una sala de servidores con 50 servidores es para describir uno de los ejemplos. Juntos serían 50 servidores alrededor de 17 a 18 kW calor/h generar. Ejemplos de esto son un horno pequeño o 15 calentadores promedio que funcionan continuamente.

Además, existen efectos de calor provenientes de enrutadores, UPS, interruptores, iluminación y exposición a través de ventanas. En general se genera y posiblemente se almacena mucho calor. Los dispositivos electrónicos, como los servidores, funcionan en promedio a una temperatura de 30° a 40°C, mientras que un centro de datos generalmente se enfría a una temperatura de entre 18° y 25°C. Irónicamente, la refrigeración continua necesaria para ello consume más energía que el funcionamiento real.

También existe el potencial de ahorro en los sistemas de ventilación. Si el aire fluye a través de un inversor controlado, esto reduce drásticamente el consumo de energía. Una función de ajuste automático simple ayuda aquí con la parametrización automática de la aplicación o las cargas. Con las tecnologías de enfriamiento más nuevas, como el sistema de ventilación y la torre de enfriamiento, se utilizan inversor cada vez más instalado como estándar. De lo contrario, simplemente se pueden adaptar y luego reducir temporalmente el consumo de energía.

Cuando falla el enfriamiento

Pero, ¿qué pasa si falla el sistema de refrigeración de un centro de datos? Convertidor de frecuencia con funciones de mantenimiento preventivo para Mantenimiento predictivo puede remediar. Si las características de carga y los procesos se monitorean en tiempo real, las caídas de rendimiento se pueden detectar en una etapa temprana. Las funciones de mantenimiento preventivo sientan las bases para que los operadores identifiquen anomalías como la obstrucción de un filtro o un filtro desgastado. lager reconocer a tiempo. El mantenimiento se planifica a tiempo, minimizando el tiempo de inactividad.

Terminales de operador gráficos HMI para automatización industrial

Terminales de operador gráficos HMI para automatización industrial

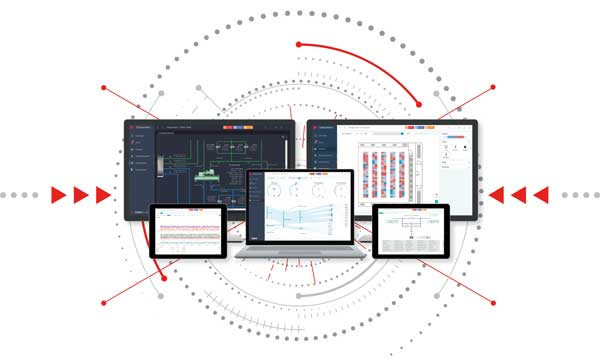

Un estado de mantenimiento visualizado ayuda a mantener las operaciones en funcionamiento y reduce la carga de trabajo de los técnicos de mantenimiento. Una visualización avanzada monitorea múltiples subsistemas como electricidad, iluminación, aire acondicionado o protección contra desastres. Con un Sistema Scada como Genesis64 de Iconics, se pueden ampliar e implementar sistemas de vigilancia redundantes. Se puede usar para monitorear el estado del centro de datos en tiempo real a través de una visualización gráfica de datos de varios subsistemas. En caso de falla de un dispositivo, el sistema de monitoreo Scada se puede configurar para enumerar las posibles causas en orden de probabilidad en caso de falla de un dispositivo. Esto facilita la resolución de problemas.

Si combina sistemas Scada con servicios en la nube se pueden procesar mayores cantidades de datos. Esto permite el monitoreo integrado y simultáneo de múltiples centros de datos. Esto se vuelve aún más importante a medida que aumenta la cantidad de centros de datos de micro a hiperescala en todo el mundo. El uso de sistemas Geo-Scada permitirá el monitoreo remoto de muchos dispositivos finales como PC, dispositivos móviles y lentes inteligentes hazlo posible.

Los sistemas redundantes reducen los riesgos

Los sistemas redundantes son esenciales para el mantenimiento de los sistemas. Factores críticos como servidores, sistemas operativos, suministro de energía, refrigeración o sistemas de seguridad.

Los sistemas redundantes son esenciales para el mantenimiento de los sistemas. Factores críticos como servidores, sistemas operativos, suministro de energía, refrigeración o sistemas de seguridad.

Controlador programable (PLC) seguro Sistemas HVAC para mantener diversos factores relacionados con la temperatura y la calidad del aire. Por este motivo, los centros de datos suelen instalar sistemas de refrigeración redundantes en los que se puede instalar un autómata de reserva doble en paralelo al autómata principal. Si falla la fuente de alimentación, el control se cambia inmediatamente del PLC principal al PLC de reserva.

Los PLC redundantes también se utilizan para garantizar la confiabilidad de otros equipos, como enfriadores. Esto se debe a que no se pueden apagar durante el funcionamiento en el centro de datos. Un PLC redundante es bastante caro. el modular Melsec iQ-R PLC de Mitsubishi Electric es una solución híbrida en la que se puede agregar un único módulo de conmutación redundante a un PLC industrial. Esto reduce los costos de mantenimiento y del sistema sin sacrificar la redundancia debido a la alta calidad y solidez de los PLC actuales.

Sistemas redundantes separados físicamente

En el caso de sistemas redundantes, los PLC principales y de reserva deben estar físicamente separados entre sí. Eso significa que tienen que una fuente de alimentación y una ubicación de instalación diferentes tienen para poder maximizar la "protección". Por lo tanto, los dos controles deben estar conectados por una fibra óptica.Cable estar conectado. Esto evita el ruido eléctrico y acorta el tiempo de conmutación entre los dos controles en caso de emergencia.

metaverso | Mi primera experiencia con el Iguversum

metaverso | Mi primera experiencia con el Iguversum

Sin embargo, el uso de PLC redundantes no es tan fácil. No deben estar demasiado separados, pero tampoco demasiado juntos. que puede no en el mismo Scabina de control acomodarse porque entonces se destruiría la redundancia. Se debe tener como objetivo un sistema de alta velocidad con un tiempo de conmutación de aproximadamente 10 ms o menos para realizar un control continuo y confiable".

Construya un centro de datos sostenible y confiable

Si hay una falla en uno de los principales proveedores de la nube en la actualidad, aparece en los titulares de todo el mundo, incluso si solo dura 30 minutos. Esto aumenta la presión sobre los propios proveedores. fallas cortas zu vermeiden. La disponibilidad del centro de datos se está convirtiendo en un factor crítico. Por lo tanto, construir centros de datos no se trata solo de TI, sino también de administrar sus sistemas. Esto debe hacerse de la manera más redundante, eficiente y sostenible posible.

El uso de tecnologías conocidas como convertidores de frecuencia para aumentar la eficiencia energética de los sistemas de refrigeración, la visualización del estado general en el centro de datos para racionalizar las operaciones y la minimización de riesgos a través de sistemas redundantes: el máximo beneficio es posible con todo esto al mínimo. costos Es recomendable para trabajar con sociosque cuentan con el know-how necesario y los productos correspondientes. De esta forma, se pueden minimizar los riesgos, gestionar los costes y tener en cuenta el medio ambiente.

El autor Hiroki Nishiyama es Gerente Global de Marketing de Centros de Datos de Mitsubishi Electric Corporation.

Robots Scara para principiantes en transformación digital

23.06.2022/XNUMX/XNUMX | El nuevo Melfa RH-CR robot escara de Mitsubishi Electric ofrecer una solución de ahorro de espacio para aquellos nuevos en el robótica. El nuevo Los robots industriales son especialmente adecuados para las empresas que acaban de entrar en el automatización y comenzar la transformación digital.

23.06.2022/XNUMX/XNUMX | El nuevo Melfa RH-CR robot escara de Mitsubishi Electric ofrecer una solución de ahorro de espacio para aquellos nuevos en el robótica. El nuevo Los robots industriales son especialmente adecuados para las empresas que acaban de entrar en el automatización y comenzar la transformación digital.

Edge computing conecta el nivel operativo con la TI

15.12.2020 de diciembre de XNUMX | La transformación digital de la industria ha traído la conexión de OT | nivel operativo y TI | dio un nuevo impulso a la tecnología de la información de alto nivel a nivel corporativo. Para aprovechar al máximo el potencial de la digitalización Edge Computing de Mitsubishi Electric es la solución.

15.12.2020 de diciembre de XNUMX | La transformación digital de la industria ha traído la conexión de OT | nivel operativo y TI | dio un nuevo impulso a la tecnología de la información de alto nivel a nivel corporativo. Para aprovechar al máximo el potencial de la digitalización Edge Computing de Mitsubishi Electric es la solución.

Paso a paso con especialistas en transformación digital

28.10.2020 | La transformación digital juega un papel decisivo para las empresas con producción propia. Se logra con la agregación, análisis y extracción de grandes cantidades de datos. Inteligencia artificial (AI), Edge Computing, industrial automatización y la creación de redes son herramientas ideales para desarrollar modelos digitales de alta precisión para la gestión, seguimiento y direccion de máquinas, sistemas, procesos y otros equipos.

tal sistemas virtuales predecir los requisitos futuros de los dispositivos, se utilizan para el mantenimiento predictivo o la optimización de estrategias de seguimiento y control para mejorar los procesos. Los fabricantes pueden utilizar los modelos digitales para aumentar la eficiencia y la productividad de sus sistemas porque ofrecen una comprensión clara y profunda del proceso.

Desarrollar gradualmente la transformación digital

Adoptar todas estas tecnologías y soluciones a la vez es tentador. Pero es importante para un cambio exitoso, la implementación de la transformación digital en etapas planificar. Muchas instalaciones de producción han crecido, se han desarrollado y se han adaptado a las necesidades del mercado a lo largo del tiempo. Las nuevas tecnologías a menudo se introducen tan pronto como están disponibles. Los efectos son procesos de fabricación que se componen de sistemas nuevos y antiguos con diferentes grados de inteligencia.

El primer paso en el camino hacia... Transformación digital consiste por tanto en la Sistemas y procesos verificar. Debe determinarse dónde se pueden recopilar los datos de manera fácil y eficaz. Para el desarrollo de sistemas de automatización preparados para el futuro, las empresas deben diseñar sistemas controlables, compatibles con versiones anteriores, escalables y expandibles.

Luego, las empresas pueden comenzar a instalar soluciones que se adapten a sus procesos, necesidades y recursos actuales. Al hacerlo, sientan las bases para el futuro trabajo de migración digital en la transformación digital.

Aproveche las oportunidades del big data y la fabricación inteligente

Para hacer un mejor uso del big data y la fabricación inteligente para la transformación digital, los responsables deben utilizar la información recopilada en los sistemas Datos hacerlo más accesible y visible. Esto se puede lograr actualizando las unidades y controles existentes. Puede recopilar la información y transmitirla a máquinas, redes o plataformas de gestión de datos.

Un elemento clave para el futuro de la fabricación se basa en estos preparativos: Internet industrial de las cosas (IIoT) ayuda a optimizar los procesos operativos desde la producción hasta el mantenimiento.

Harting impulsa la transformación digital con Experts Camp

Harting impulsa la transformación digital con Experts Camp

Para que esto funcione, se debe salvar la brecha entre TI y tecnología operativa (OT). Debe habilitarse el intercambio de información para análisis avanzados. Uno de los próximos pasos en el proceso de cambio de la transformación digital de una empresa es, en consecuencia, el Combinación de TI y OT mediante la implementación de tecnología de automatización que puede procesar datos en el área del borde. Edge computing ofrece la ventaja de un procesamiento casi en tiempo real con funciones de inteligencia artificial y análisis avanzado (AA).

Para desarrollar e implementar gradualmente estrategias exitosas para la transformación digital, las empresas deben trabajar con un especialista en automatización. Tiene la experiencia necesaria en automatización industrial y las últimas tecnologías. Juntos, se puede desarrollar una hoja de ruta de soluciones adecuadas y escalables que dominen los desafíos y brinden uno rápido. Retorno de la Inversión (ROI). El cliente recibe apoyo y ayuda continuos durante todo el proceso de cambio.

Transformación digital con el socio adecuado

Mitsubishi Electric dispone de su partner Network tienen un historial comprobado de ayudar a las empresas de fabricación con su transformación y migración digital. La tecnología de automatización ofrecida incluye dispositivos inteligentes que pueden procesar localmente inteligencia artificial, tener funciones para el mantenimiento preventivo y entregar datos de diagnóstico.

Edge Computing de Mitsubishi Electric también apoya a los fabricantes con Proceso de datos y permite la integración efectiva de TI y OT. Además, las herramientas de monitoreo y mantenimiento del estado utilizan datos del dispositivo que pueden usarse para crear modelos precisos para optimizar el mantenimiento preventivo.

El autor es Jeremy Shinto, gerente de productos de Edge Computing en Mitsubishi Electric.

El control de la máquina de hoy: inteligente y capaz de aprender

08.04.2020 | con inteligencia artificial (AI) y analítica avanzada (AA) puede Maschinensteuerung hoy procesamos datos, aprendemos de ellos y tomamos decisiones autónomas. ¿Cómo integrar estas tecnologías inteligentes en el direccion puede ofrecer un nuevo paradigma de funcionamiento, conoce Nils Knepper de Mitsubishi Electric.

08.04.2020 | con inteligencia artificial (AI) y analítica avanzada (AA) puede Maschinensteuerung hoy procesamos datos, aprendemos de ellos y tomamos decisiones autónomas. ¿Cómo integrar estas tecnologías inteligentes en el direccion puede ofrecer un nuevo paradigma de funcionamiento, conoce Nils Knepper de Mitsubishi Electric.

Digital twin procesa datos en la nube

24.09.2018 |  ¿Hasta qué punto la coordinación de la producción y El mundo MES/ERP La solución IoT conjunta de SAP y Mitsubishi Electric demuestra que ya es posible lograrlo en el camino hacia la Industria 4.0. Los clientes pueden conectarse directamente a la plataforma en la nube de SAP, socio de eF@ctory Alliance.

¿Hasta qué punto la coordinación de la producción y El mundo MES/ERP La solución IoT conjunta de SAP y Mitsubishi Electric demuestra que ya es posible lograrlo en el camino hacia la Industria 4.0. Los clientes pueden conectarse directamente a la plataforma en la nube de SAP, socio de eF@ctory Alliance.

Conectado a todos los sistemas en la nube

01.02.2018 | Thomas Lantermann, Senior Solution Consultant Factory Automation EMEA, Mitsubishi Electric Europe BV Ratingen, muestra en una conferencia especializada en los días de prensa especializada de RBS Stutensee en Karlsruhe por qué las reservas sobre aplicaciones en la nube pueden ser infundadas.

Usted también puede estar interesado en...

Mantenimiento predictivo de robótica, máquinas y sistemas.

Mitsubishi eléctrico | Automatizando el mundo

Cobot | Descubra los robots colaborativos como nuevos empleados

Control CNC inteligente para máquinas herramienta

producción de baterías | Hechos y Tecnologías

Robots de programación | software y controles

Angela Struck es redactora jefe de Development Scout y periodista independiente, así como directora general de Presse Service Büro GbR en Ried.