Sistema de seguimiento para asientos infantiles basado en RFID y TBEN-S.

- Detalles

- Golpea: 9064

El Kirschenhofer Maschinen GmbH desarrollado para Britax romanos Un sistema para el control de la producción y el aseguramiento de la calidad en la producción de asientos para niños. Ambas empresas se han dado cuenta de esto sin SPS y de hecho más de RFID-Etiquetas y módulos de protocolos múltiples Tben-S Ethernet de Turck en conjunto con Labview.

El Kirschenhofer Maschinen GmbH desarrollado para Britax romanos Un sistema para el control de la producción y el aseguramiento de la calidad en la producción de asientos para niños. Ambas empresas se han dado cuenta de esto sin SPS y de hecho más de RFID-Etiquetas y módulos de protocolos múltiples Tben-S Ethernet de Turck en conjunto con Labview.

Cualquiera que alguna vez haya tenido que colocar un asiento para niños en un automóvil aprecia la bendición del estándar Isofix. Click-clac y el asiento se fija de manera segura en cualquier automóvil que tenga soporte Isofix. La idea: el asiento tiene dos anclajes fijos, a través de los cuales se engancha en los ojales Isofix del vehículo. Le debemos este alivio a una colaboración entre el fabricante de asientos para niños Britax Römer Kindersicherheit GmbH y VW, quienes conjuntamente elevaron el estándar del bautismo. Mientras tanto, se ha convertido en un requisito internacional para automóviles y asientos para niños.

La seguridad de los productos de seguridad infantil es un motivo de gran preocupación tanto para los clientes como para los fabricantes. Los errores de producción no son aceptables aquí y deben excluirse en la medida de lo posible. Sin embargo, los fabricantes a menudo ni siquiera lo tienen en sus propias manos, especialmente cuando los proveedores suministran componentes defectuosos. Por lo tanto, el segundo objetivo es un retiro de productos más rápido y suave.

La seguridad de los productos de seguridad infantil es un motivo de gran preocupación tanto para los clientes como para los fabricantes. Los errores de producción no son aceptables aquí y deben excluirse en la medida de lo posible. Sin embargo, los fabricantes a menudo ni siquiera lo tienen en sus propias manos, especialmente cuando los proveedores suministran componentes defectuosos. Por lo tanto, el segundo objetivo es un retiro de productos más rápido y suave.

Sistema delgado basado en Labview.

Britax Römer solicitó el asesoramiento del fabricante de maquinaria especial y de automatización Kirschenhofer Maschinen GmbH antes de configurar su línea de producción para el asiento infantil "Advansafix IV". Los responsables de ambos lados tuvieron rápidamente una imagen similar de cómo la producción en gran parte manual de la nueva familia de asientos para niños podría ser automatizada. El sistema debía controlarse sobre la base de Labview, un software de desarrollo de sistemas ampliamente utilizado para aplicaciones de prueba, medición y control, y para utilizar los soportes de datos RFID como base de datos. La ventaja: Britax Römer ahorra grandes conversiones de producción e inversiones en infraestructura.

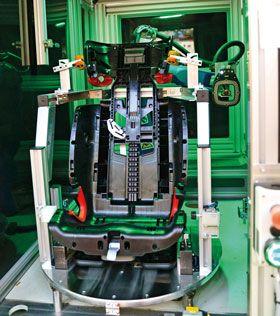

El proceso de producción de Advansafix IV consiste en pasos simples de 16. Para cada uno de estos pasos, hay una característica que puede ser verificada. Esto comienza con la construcción de la base del asiento, la llamada base, y termina con el empaque del asiento en una caja de cartón. Cada paso de producción exitoso debe documentarse individualmente como "OK" (IO). Si se omite una estación o no se puede completar con éxito, esta función permanece marcada como "No OK" (NIO).

El proceso de producción de Advansafix IV consiste en pasos simples de 16. Para cada uno de estos pasos, hay una característica que puede ser verificada. Esto comienza con la construcción de la base del asiento, la llamada base, y termina con el empaque del asiento en una caja de cartón. Cada paso de producción exitoso debe documentarse individualmente como "OK" (IO). Si se omite una estación o no se puede completar con éxito, esta función permanece marcada como "No OK" (NIO).

Sistema de seguimiento sin PLC y base de datos.

Nico Dreher, ingeniero de procesos de Britax Römer y Project Manager, quería un sistema que también pudiera usarse en movimiento para ayudar a identificar los asientos en los concesionarios. Kirschenhofer desarrolló un enfoque de sistema completamente nuevo que podría cumplir ambos requisitos: control de procesos con un sistema RFID que almacena todos los datos en el medio de datos del producto.

Pequeños cojinetes lisos sin mantenimiento hechos de plástico viajan alrededor del mundo

Pequeños cojinetes lisos sin mantenimiento hechos de plástico viajan alrededor del mundo

Esto suena poco espectacular al principio, pero aún no se ha realizado para un sistema de seguimiento de producción de esta forma. Por lo general, los sistemas de seguimiento solo usan la ID del soporte de datos y guardan los datos de producción asociados en una base de datos a la que tienen acceso todos los sitios de proceso relevantes. Pero Kirschenhofer quería ahorrarle a su cliente exactamente esta infraestructura de servidor: después de todo, todos los distribuidores también deberían tener acceso a la base de datos. Un sistema descentralizado sin conexión permanente a la base de datos y sin PLC tiene sus ventajas: movilidad e independencia, así como los costos. Una pequeña limitación radica en la limitada capacidad de almacenamiento de los portadores de datos. Tienes que limitarte a la información y características relevantes.

Cinco pasos centrales del proceso como prueba de concepto.

Una vez que el boceto preliminar estuvo listo, las cinco posiciones clave de la producción de 16 etapas se implementarían en un sistema piloto como una "prueba de concepto". En la primera estación, el soporte de datos se pega en la placa base de lo que luego será el asiento. Un cabezal de lectura/escritura RFID verifica que esté colocado correctamente leyendo la etiqueta recién adherida y escribiéndola con la imagen del proceso. Se seleccionó una celda de prueba de robot como segunda estación, en la que se verifica visualmente el asiento en gran parte terminado para las 16 características de producción.

Una vez que el boceto preliminar estuvo listo, las cinco posiciones clave de la producción de 16 etapas se implementarían en un sistema piloto como una "prueba de concepto". En la primera estación, el soporte de datos se pega en la placa base de lo que luego será el asiento. Un cabezal de lectura/escritura RFID verifica que esté colocado correctamente leyendo la etiqueta recién adherida y escribiéndola con la imagen del proceso. Se seleccionó una celda de prueba de robot como segunda estación, en la que se verifica visualmente el asiento en gran parte terminado para las 16 características de producción.

Si las variantes de asiento se van a mapear en una fecha posterior, el robot de prueba podría seleccionar un procedimiento de prueba alternativo con diferentes características a través del soporte de datos en el asiento. La tercera estación comprueba la función Isofix. Antes de empacar el asiento terminado, la cuarta estación verifica si todos los pasos anteriores del proceso se han documentado como IO en el soporte de datos. La quinta estación es la estación de reelaboración, donde se reelaboran los asientos marcados como NOK.

Kettcar para adultos crea un alcance de hasta 200 km.

Kettcar para adultos crea un alcance de hasta 200 km.

Todo el proceso está mapeado en el soporte de datos RFID. Solo hay una secuencia permitida de pasos de producción. El sistema asegura la secuencia correcta configurando la función correspondiente en OK en cada una de las cuatro estaciones después de una fase de montaje exitosa. Después de la estación 1 (pegando la etiqueta), solo la estación 2 puede seguir. En la estación 2, se comprueba si la estación 1 se ha realizado con éxito en el asiento en cuestión. Solo entonces continúa el proceso.

Disco pegajoso con espacio de bytes 320

Kirschenhofer encontró el medio adecuado para esto en Turck. Como el día está pegado directamente al asiento, no debe ser demasiado grande. Además, debe ser relativamente barato porque permanece en el producto. Turck pudo ofrecer un soporte de datos que cumplía con todos los requisitos con la etiqueta inteligente TW-L36-18-F-B320. La etiqueta del tamaño de una miniatura con el byte 320 tiene incluso más espacio que el tamaño mínimo de la memoria de datos y, por lo tanto, también puede mapear las expansiones del sistema posterior, si se mapean incluso los rangos de medición objetivo o se agregan estaciones adicionales.

Solución delgada: Tablet reemplaza PLC

Para tales sistemas de seguimiento y prueba en realidad no se necesita PLC. Los procesos no son críticos en el tiempo y también podrían ser capturados por el hardware de oficina clásico. Sin embargo, las interfaces suelen ser el problema. Las interfaces RFID generalmente están diseñadas para la conexión a redes Ethernet industriales y, por lo tanto, no pueden comunicarse fácilmente con las aplicaciones en PC o dispositivos móviles.

Para tales sistemas de seguimiento y prueba en realidad no se necesita PLC. Los procesos no son críticos en el tiempo y también podrían ser capturados por el hardware de oficina clásico. Sin embargo, las interfaces suelen ser el problema. Las interfaces RFID generalmente están diseñadas para la conexión a redes Ethernet industriales y, por lo tanto, no pueden comunicarse fácilmente con las aplicaciones en PC o dispositivos móviles.

Craig Craill, socio gerente y programador de PLC en Kirschenhofer, estaba buscando una solución que permitiera el funcionamiento de un sistema RFID sin un PLC. El punto focal fue la estación de retrabajo. El operador ve toda la información necesaria en una tableta PC. Indica qué función es defectuosa y presenta el estado objetivo de ensamblaje en el sistema final en una sola imagen, que se basa en un software estándar, de modo que Britax puede ingresar imágenes y textos sin costos de reintegración. Kirschenhofer utiliza la estación de retrabajo Labview. Sin embargo, como el software no tenía conexión con el sistema RFID, había que encontrar una solución.

Interfaz entre Labview y Ethernet / IP

Para el sistema de Britax Römer, Kirschenhofer eligió interfaces TBEN-S-RFID compactas y, según la estación, diferentes cabezales de lectura / escritura de Turck. El módulo TBEN-S puede enviar los datos RFID de los cabezales de lectura / escritura prefiltrados a través de Profinet, Ethernet / IP o Modbus TCP a sistemas de nivel superior, generalmente a controladores. Craill decidió programar una interfaz directa entre Labview y Ethernet / IP para evitar el desvío a través de un controlador. Espera un desarrollo positivo del protocolo: "Ethernet / IP tiene mucho potencial porque tiene las ventajas de una red Ethernet industrial, pero a diferencia de Profinet, es completamente abierto y funciona sin derechos de licencia".

Para el sistema de Britax Römer, Kirschenhofer eligió interfaces TBEN-S-RFID compactas y, según la estación, diferentes cabezales de lectura / escritura de Turck. El módulo TBEN-S puede enviar los datos RFID de los cabezales de lectura / escritura prefiltrados a través de Profinet, Ethernet / IP o Modbus TCP a sistemas de nivel superior, generalmente a controladores. Craill decidió programar una interfaz directa entre Labview y Ethernet / IP para evitar el desvío a través de un controlador. Espera un desarrollo positivo del protocolo: "Ethernet / IP tiene mucho potencial porque tiene las ventajas de una red Ethernet industrial, pero a diferencia de Profinet, es completamente abierto y funciona sin derechos de licencia".

El programador también califica el potencial de la interfaz entre Ethernet / IP y Labview, ya que el software es un estándar casi industrial para bancos de pruebas. Craig Craill y sus colegas en Kirschenhofer pasaron varios meses revisando algunas páginas de manual de 900, profundizando en los códigos Ethernet / IP y creando un archivo de descripción de dispositivo Labview similar a un controlador. La experiencia previa con el sistema piloto confirma el buen funcionamiento de la interfaz y, por lo tanto, abre la puerta a los proyectos de seguimiento de Kirschenhofer.

Otra ventaja del sistema es que Britax Römer puede definir otras características que pueden complementarse y verificarse en el soporte de datos. El sistema es tan abierto que puede complementarlo sin ningún conocimiento de programación. Además, los empleados del fabricante de asientos pueden adaptarse a los procesos de producción extendidos, a la producción de una variante de asiento diferente o incluso a otro producto.

Sistema basado en disco ahorra PLC y dinero.

Craig Craill apunta a una comparación de precios entre la solución de PLC y la tableta de Windows: "Gracias a la solución sin PLC, pudimos ahorrar varios miles de euros en la estación Rework. Una simple Windows Surface Tablet reemplaza un PLC, la pantalla y un IPC adicional para la administración de la base de datos. "El robot de prueba aún está controlado por un PLC en la etapa de configuración actual. Una vez más, Craill puede imaginar trabajar sin SPS. "Actualmente todavía no es debido a las señales de seguridad. Pero ya he probado el módulo de seguridad TBPN de Turck. Esto también podría ser un control del robot de prueba sin la configuración del PLC ".

Reposacabezas más ligero con lámina orgánica para la silla de coche infantil

Reposacabezas más ligero con lámina orgánica para la silla de coche infantil

Pero no solo por el lado del costo, el proyecto es convincente. Los procesos, especialmente en la revisión, ahora son más eficientes y seguros. "En el pasado, tenía que anotar manualmente cuál era el defecto en el producto después de la prueba, o incluso probar cada función en la estación de retrabajo. Hoy colocamos el asiento en la estación y vemos en la pantalla qué función es incorrecta. Es una gran ventaja porque es más rápido y más seguro de lo que solía ser ", dijo Nico Dreher, convencido de la solución.

Para la estación de retrabajo, Kirschenhofer eligió el cabezal de lectura / escritura alargado TNLR-Q80L400 porque no hay puntos de anclaje fijos para el asiento y el cabezal de lectura / escritura tiene que cubrir un área más grande. "Con el largo cabezal de lectura-escritura, el día se registra de manera confiable en todas las posiciones. Esto permite utilizar la estación de forma móvil y capturar los asientos en cajas cerradas ", dice Craig Craill, explicando la elección del lector de RFID 80 x 400 mm.

Logística eficiente del producto hasta el distribuidor.

Al final, los asientos restaurados con éxito terminan como los otros en la estación de final de línea. Aquí finalmente se comprueba si todas las características son IO. Solo entonces el asiento recibirá su etiqueta de aprobación con un número de serie único. Luego se empaqueta en una caja para que el soporte de datos pueda leerse a través del cartón sin abrir la caja.

Al final, los asientos restaurados con éxito terminan como los otros en la estación de final de línea. Aquí finalmente se comprueba si todas las características son IO. Solo entonces el asiento recibirá su etiqueta de aprobación con un número de serie único. Luego se empaqueta en una caja para que el soporte de datos pueda leerse a través del cartón sin abrir la caja.

"Podemos implementar una estación de retrabajo móvil nosotros mismos. Todo lo que necesitamos es otra tableta, un lector, el interruptor y una licencia de Labview. Entonces estaríamos operativos y podríamos conducir en caso de un error a los concesionarios y verificar los asientos. Eso sería mucho más factible que antes ", dice Nico Dreher. Hasta ahora, en tal caso, todos los asientos debían retirarse de las cajas en el concesionario para poder identificarlos claramente. Cada asiento tenía que ser devuelto a su embalaje exacto.

Ahora es el momento de pasar a otras estaciones. De los componentes de Turck, Craig Craill no está convencido solo desde este proyecto. "Kirschenhofer ha estado utilizando el TBEN-S durante mucho tiempo. Fuimos de los primeros en probar los módulos de E / S y fuimos de los primeros en utilizar los módulos RFID. El concepto multiprotocolo nos convence porque significa que solo tenemos que almacenar un módulo. También estamos convencidos por la variedad de cabezas de lectura / escritura y portadores de datos. Tal paquete solo se puede encontrar en Turck ".

El autor Ralf Moder es un especialista en ventas en Turck.

Usted también puede estar interesado en...

Codificador: Incremental, absoluto y comunicativo

RFID y códigos de barras | Identificación industrial

Conmutadores Ethernet | El controlador de datos en la red.

Luz de señalización LED con y sin IO-Link

turco | Su socio global de automatización