Soldadura por ultrasonidos en comparación y en la producción de carrocerías en serie

- Detalles

- Golpea: 9092

Al conectarse desde Plástica que se sienta Soldadura ultrasónica cada vez más común en muchos sectores. Es seguro, eficiente, ahorra energía, es preciso, ecológico, sostenible y más. Aquí presentamos innovaciones tales como un nuevo proceso en combinación con el Unión termosónica. O lea acerca de cómo se compara con lo que se ha utilizado predominantemente hasta ahora termosellado realiza y cómo mejora la calidad de la conexión de piezas plásticas críticas en el fabricación del cuerpog asegura.

contenido

- Unión por termocompresión y combinación de soldadura por ultrasonidos

- Cómo la soldadura ultrasónica reduce la huella ecológica

- Soldadura ultrasónica automatizada de pequeñas series de carrocerías

Unión por termocompresión y combinación de soldadura por ultrasonidos

12.01.2023/XNUMX/XNUMX | Con la soldadura ultrasónica, la temperatura y la presión de unión se pueden reducir. Esto mejora el proceso de unión, del que se beneficia especialmente la producción de semiconductores. Por ejemplo, la unión sin soldadura permite la unión flip-chip Tecnología de unión de matriz a matriz Conexiones de matriz de área. Esta técnica conecta matrices de protuberancias doradas ubicadas en la parte inferior de un circuito integrado con almohadillas chapadas en oro en un sustrato. Este montaje simple, seco y limpio utiliza la unión por termocompresión.

12.01.2023/XNUMX/XNUMX | Con la soldadura ultrasónica, la temperatura y la presión de unión se pueden reducir. Esto mejora el proceso de unión, del que se beneficia especialmente la producción de semiconductores. Por ejemplo, la unión sin soldadura permite la unión flip-chip Tecnología de unión de matriz a matriz Conexiones de matriz de área. Esta técnica conecta matrices de protuberancias doradas ubicadas en la parte inferior de un circuito integrado con almohadillas chapadas en oro en un sustrato. Este montaje simple, seco y limpio utiliza la unión por termocompresión.

El Unión termosónica (TSB) comienza con un sustrato colocado en una placa calentada y mantenido en su lugar por vacío. El chip se sujeta con una herramienta de selección y colocación con un collarín diseñado para aplicaciones de unión termosónica. Tan pronto como el reconocimiento del patrón Tresky haya alineado el chip con el sustrato, las protuberancias de los pernos dorados se ponen en contacto con el sustrato. Cuando se alcanza la fuerza adhesiva requerida, la corriente de la soldadura ultrasónica se aplica durante un período de tiempo definido.

La tecnología vertical de Tresky garantiza una coplanaridad y un paralelismo estables y precisos en todo el recorrido del eje Z, lo que da como resultado chips unidos con precisión. "En combinación con el control de fuerza, se puede lograr un excelente resultado de conexión a cualquier altura, por lo que los parámetros decisivos como la fuerza, la temperatura, la potencia de la soldadura por ultrasonidos y el tiempo de proceso se pueden programar individualmente", asegura daniel schulze, director general de Tresky GmbH.

Además de una pinza IP, el uso de una adicional es una opción pinza de canal cuando el acceso a la herramienta está restringido o tiene que estar alineado por dos caras de la viruta. Factores como el movimiento cíclico de la pinza durante el proceso de EE. UU., la superficie sensible de la viruta y la transferencia de calor indican si una pinza es adecuada para el TSB. La nueva unión termosónica permite el uso de pinzas y alimentación de EE. UU., con lo que se puede implementar una excelente conexión entre el chip y el sustrato.

Cómo la soldadura ultrasónica reduce la huella ecológica

11.10.2022 |  La soldadura o el termosellado se ha utilizado para sujetar, conectar y ensamblar plásticos desde la década de 1950 hasta el día de hoy. generalmente aceptado tecnología de conexión. Pero, ¿es lo suficientemente respetuoso con el medio ambiente y adecuado para reducir el CO2 para reducir la huella?

La soldadura o el termosellado se ha utilizado para sujetar, conectar y ensamblar plásticos desde la década de 1950 hasta el día de hoy. generalmente aceptado tecnología de conexión. Pero, ¿es lo suficientemente respetuoso con el medio ambiente y adecuado para reducir el CO2 para reducir la huella?

Patrick O'Sullivan, especialista en productos de Emerson, Branson Welding and Assembly, recomienda la soldadura ultrasónica en su lugar: “La soldadura ultrasónica ha existido desde la década de 1960, casi tanto tiempo. Es confiable y rápido.”

Ventajas de la soldadura ultrasónica

Además, la soldadura por ultrasonidos ofrece en términos de Sostenibilidad muchas ventajas. Y estos son los siguientes:

- weniger Stromverbrauch

- weniger material plástico para un cierre fiable

- más eficiente sello a partir de materiales reciclados y producidos orgánicamente

- menos gasto

- no adhesivos, solvente u otros consumibles requeridos.

En conjunto, la soldadura ultrasónica de una línea de montaje da como resultado un um CO25 reducido en un XNUMX %2 Huella.

Comparación de termosellado y soldadura ultrasónica

En termosellado las superficies de los componentes se mantienen unidas. Las barras de sellado calentadas se aplican a uno o ambos lados. El calor fluye (conducción) desde las tiras a través del material hasta la superficie de sellado. Aquí las superficies en contacto se derriten para formar un enlace. Controlar el sellado por conducción es simple: el soldador selecciona la temperatura, la presión y el tiempo de permanencia en función de las propiedades de fusión de los plásticos que se unen.

En Soldadura ultrasónica el calor y la presión se generan y utilizan de manera diferente. La vibración con frecuencia y amplitud precisas genera calor entre las superficies de las capas termoplásticas. Se comprueban los parámetros fuerza, presión y velocidad y se optimizan los resultados de soldadura en función de los resultados. El calor de fricción derrite el interior de estas superficies. La conexión permanente se crea bajo la presión.

Comparación de consumo de energía ultrasónico vs termosellado

Debido a que el calor requerido para el termosellado es generado por una barra calentada por resistencia, el elementos de soldadura mantenido a la temperatura de operación el 100% del tiempo. Esto genera mucho calor, que no solo se transfiere a la zona de soldadura, sino también al área alrededor del dispositivo de sellado y básicamente se pierde.

Sensores ultrasónicos de distancia, distancia y nivel

Sensores ultrasónicos de distancia, distancia y nivel

En el caso de la soldadura ultrasónica, por otro lado, el calor es fricción de alta frecuencia generado y el sellado se completa en tan solo 100 ms. Excepto durante este breve período, la herramienta permanece fría. Se requiere mucha más energía para calentar la resistencia que para generar las vibraciones ultrasónicas. La Tabla 1 muestra un potencial de ahorro del 25% en el consumo de energía.

Comparación de consumo de material de soldadura por ultrasonidos frente a termosellado

En general, para asegurar un sello de calidad, el sellado térmico utiliza un soldadura de 0,5 pulgadas generado. Suponga que un paquete tiene una soldadura de 0,5 pulgadas en la parte superior e inferior. Luego, se utiliza una pulgada completa de material (2,5 centímetros) solo para el área de soldadura.

Por otro lado, dos soldaduras ultrasónicas comparables requieren solo 0,25 pulgadas de la longitud total del paquete (0,125" cada uno en la parte superior e inferior), ahorrando 0,75" (1,9 cm) por paquete. La Tabla 2 muestra los posibles ahorros de material usando una bolsa de 6 pulgadas (15 cm) como ejemplo.

Otros factores importantes

Materiales sensibles al calor, de base biológica y reciclados: Para materiales sensibles al calor, a los que biopolímeros basado en materiales de origen no fósil y algunos materiales reciclados, las altas temperaturas y los tiempos de ciclo más largos involucrados en el sellado térmico pueden provocar daños materiales. Este problema no existe con la tecnología ultrasónica, ya que el calentamiento es mínimo y de corta duración y puede ser controlado con mucha precisión por el controlador de soldadura.

Menos gasto: A diferencia de los selladores térmicos, los soldadores ultrasónicos no se ven afectados por la contaminación en la superficie de soldadura. Los residuos del producto o los aceites residuales que se encuentran en el área de soldadura durante el proceso de llenado se extraen cuando se comprime el envase y se aplica energía ultrasónica. El termosellado puede comprometer la integridad del sello. En este caso, se debe desechar todo el embalaje y su contenido.

ultrasonido en comparación con Adhesivos: Hasta ahora, en este artículo hemos cubierto las diferencias entre la soldadura ultrasónica y el sellado térmico. Sin embargo, si queremos la sostenibilidad del proceso de sellado por ultrasonidos y su CO total2-Mirando la huella, tiene sentido mirar otro método de sellado comúnmente usado, el uso de adhesivos y solventes. La tecnología ultrasónica no requiere ningún consumible adicional. Además, la manipulación de disolventes, que a veces se utilizan para unir plásticos o para limpiar aplicadores de adhesivos, plantea inevitablemente un problema medioambiental importante que debe evitarse siempre que sea posible.

Calentador de infrarrojos para procesos de calor eficientes en la industria

Calentador de infrarrojos para procesos de calor eficientes en la industria

La soldadura ultrasónica claramente ofrece importantes ventajas ambientales y de sostenibilidad sobre el sellado térmico y otras técnicas. Sin embargo, no siempre está claro desde el principio qué tecnología representa la solución ideal para una aplicación de fabricación específica. Emerson y su marca Branson (TM) para sistemas de soldadura y montaje brindan soporte y ayuda en la toma de decisiones.

Emerson Branson Welding and Assembly exhibirá en la K 2022.

Soldadura ultrasónica automatizada de pequeñas series de carrocerías

29.01.2021/XNUMX/XNUMX | Al tunear automóviles, se trata de una mejora óptica o de un mayor rendimiento del motor. Solo unos pocos sintonizadores combinan de manera óptima ambos, como lo hacen las empresas de acabado reconocidas mundialmente para las marcas de lujo. En una cooperación con Osbra Las piezas moldeadas tienen éxito gracias a Soldadura ultrasónica de MTH la conexión automatizada y de alta calidad de los componentes plásticos críticos.

La producción de pintado Cuerpo Adjuntos para el Industria del automóvil es una de las competencias centrales de Osbra Formteile GmbH. El socio del sistema para soluciones hechas de plástico produce parachoques, guardabarros, cubiertas de radiador, umbrales, difusores, extensiones de ruedas y otros paneles.

Los usos de Osbra están en las áreas Pkw y LKW encontrar. Los clientes compran componentes de alta calidad en el color del vehículo. Las piezas moldeadas interiores y exteriores del codiciado proveedor de series pequeñas y medianas son de tal calidad que hacen una contribución decisiva al refinamiento y personalización de vehículos de alta calidad. Solo para el acabado, Osbra construyó una nave con 2014 m² de área de producción en 1500.

Todas las tecnologías ofrecidas se pueden llevar a cabo en el sitio. Además del fresado CNC, la tecnología de estampado, el estampado en caliente y otras tecnologías adhesivas, la soldadura ultrasónica también incluye Uniendo tecnologías a. Cuando se trata de soldadura ultrasónica, el especialista en piezas moldeadas trabaja junto con Maschinenbau Technologie Herrde, o MTH para abreviar.

Cambiado a soldadura ultrasónica automatizada

Hasta 2018, Osbra todavía tenía el trabajo de soldadura en componentes como paneles de radiador y extensiones de pasos de rueda. trabajo manual implementado. Si bien este es un criterio de calidad en la producción de relojes o en la industria del mueble, la apreciación en la industria automotriz es diferente.

Hasta 2018, Osbra todavía tenía el trabajo de soldadura en componentes como paneles de radiador y extensiones de pasos de rueda. trabajo manual implementado. Si bien este es un criterio de calidad en la producción de relojes o en la industria del mueble, la apreciación en la industria automotriz es diferente.

Laut Sebastián Ohler, Jefe de Acabados en Osbra, esto también se aplica a la industria de proveedores. “La soldadura manual no solo requiere mucho más tiempo que la automatizada, tampoco es un proceso confiable. Desde que cambió a la automatización soldadura con ultrasonido hemos entregado más de 100.000 extensiones de ruedas soldadas y máscaras de faros. Este paso fue exactamente el correcto para cumplir con los requisitos de alta calidad de nuestros clientes con cantidades cada vez mayores ".

Dado que Osbra no tenía experiencia en máquinas especiales con soldadura ultrasónica hasta 2018, los responsables llamaron a MTH. El fabricante de la máquina está agradecido desde hace más de 25 años Made in Germany como socio probado para aplicaciones de unión y unión de plásticos en la producción de automóviles, médico, Tecnología industrial e industria textil.

Con la serie y las soluciones especiales de Henstedt-Ulzburg en Schleswig-Holstein, los componentes de plástico se pueden procesar de forma rápida, sencilla y sostenible. Una de las bases del éxito de MTH es Handschweißgeräte. Conectados a un generador ultrasónico, los dispositivos en forma de pistola se pueden utilizar para unir las piezas de plástico termoplástico mediante soldadura ultrasónica.

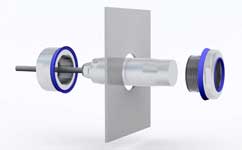

Así funciona la soldadura por ultrasonidos con sonotrodo

En el proceso de soldadura ultrasónica, la introducción de vibraciones mecánicas de alta frecuencia provoca las llamadas Sonotrodos o herramientas puestas en vibraciones de resonancia. Los sonotrodos luego transfieren las vibraciones a la pieza de trabajo bajo presión, lo que genera calor por fricción. Gracias al sonotrodo, las piezas de plástico se vuelven viscosas brevemente.

Automóviles autónomos desde la perspectiva de un proveedor de automóviles

Automóviles autónomos desde la perspectiva de un proveedor de automóviles

Los componentes termoplásticos se han enfriado nuevamente. exacto conectados entre sí. El principio de funcionamiento es el mismo para las máquinas especiales de MTH, pero la unión de los plásticos está totalmente automatizada según los parámetros especificados. De esta forma, se puede aplicar un número predefinido de puntos de soldadura a los componentes alimentados al sistema con precisión milimétrica en poco tiempo.

Fundador de la empresa Mathias Herrde familiarizado con el asociado drive- Y Control de la Tecnología también fabricado en Alemania. Esto evita que las piezas se deslicen. La soldadura se crea con una precisión milimétrica incluso después de cientos de miles de ciclos.

Sistemas de soldadura por ultrasonidos personalizados

Con los sistemas de soldadura por ultrasonidos fabricados individualmente, incluso los más altos requisitos del conocido alemán Marcas de automóviles premium cumplir. Una marca que ha sido conocida por sus vehículos todoterreno de primera clase durante más de 40 años ha puesto el listón muy alto para los proveedores en términos de calidad y cantidades de compra para las nuevas extensiones de pasos de rueda y la parrilla del radiador de una exitosa serie modernizada.

Con los sistemas de soldadura por ultrasonidos fabricados individualmente, incluso los más altos requisitos del conocido alemán Marcas de automóviles premium cumplir. Una marca que ha sido conocida por sus vehículos todoterreno de primera clase durante más de 40 años ha puesto el listón muy alto para los proveedores en términos de calidad y cantidades de compra para las nuevas extensiones de pasos de rueda y la parrilla del radiador de una exitosa serie modernizada.

Dr. Tomas Freudenberg, Director general y propietario mayoritario de Osbra y su equipo querían abrir nuevos caminos en la producción. Las referencias automotrices de MTH aseguraron la confianza necesaria para el inicio de la nueva cooperación y también superaron la distancia de 800 km entre las dos ubicaciones.

“La colaboración con MTH fue lo que esperábamos. El Sr. Herrde y su equipo no solo nos apoyaron con conocimientos, sino que también pudieron responder a los cambios en el proceso en muy poco tiempo. los estándares de calidad reaccionar ”, dice Sebastian Ohler.

Confianza gracias a la calidad tras la aceptación

Nachdem morir Aceptación del primer sistema Ambas empresas realizaron la soldadura por ultrasonidos in situ en el extremo norte, pero este paso se prescindió para el segundo pedido y el sistema de soldadura por ultrasonidos para el revestimiento del radiador fue entregado directamente a Allgäu por un transportista.

Mathias Herrde recuerda: “Dimos todo lo que el Transporte especial podría conducir hacia la A7 lo antes posible aquí en Henstedt. Cuando el equipo del Sr. Ohler llamó 12 horas después para informarnos de que todo había llegado a salvo al otro extremo de la A7 y descargado de forma segura, nos alegramos mucho ".

Ambos sistemas de soldadura por ultrasonidos han funcionado sin problemas desde la puesta en servicio Dos o tres turnos. “Debido a algunos cambios y nuevos estándares de calidad por parte de nuestro cliente, tuvimos que realizar gradualmente algunas modificaciones en ambas máquinas. Gracias a la cooperación y el apoyo de MTH, estos se llevaron a cabo sin problemas y se pudieron implementar rápidamente ”, dice Sebastian Ohler.

El ex piloto de rallies Mathias Herrde también está orgulloso de ellos asociación: “Pudimos demostrar nuevamente que MTH no solo establece estándares en los talleres para la reparación de componentes plásticos para dispositivos de soldadura manuales. Además de nuestras máquinas especiales para la producción en serie de tapas de compartimentos del motor, tapas de airbag o guanteras, el trabajo de Osbra demuestra que con la soldadura ultrasónica automatizada de MTH también se encuentra en la primera liga en lo que respecta al refinamiento de vehículos de lujo ".

Usted también puede estar interesado en...