Se crea un distribuidor de campo: una mirada a la producción en Nord

- Detalles

- Golpea: 8960

Independientemente de si se usan en Europa, China o EE. UU .: la base de cada divisor de campo Nordac Link está en NORD Planta de fabricación en Aurich, Frisia oriental. El especialista en manejo comenzó la producción en serie de su nuevo en 2017 distribuidor de campo Serie Nordac Link. La conveniente solución de accionamiento para una instalación flexible y descentralizada se fabricará en Ubicación Aurich. Este artículo da un vistazo detrás de las puertas de acceso del especialista en manejo.

Contenido del artículo técnico:

- Distribuidor de campo inteligente para la Industria 4.0

- De la placa de circuito al distribuidor de campo

- Excluir fuentes de error

El proveedor líder mundial de tecnología de accionamiento eléctrico, mecánico y electrónico se ha mantenido en el noroeste de Baja Sajonia desde principios de los años ochenta. fabricación de productos electrónicos. A lo largo de los años, la empresa ha ampliado continuamente su cartera y ubicación. En 2017, el área de almacenamiento se amplió en 1000 m² y el área de producción en 400 m².

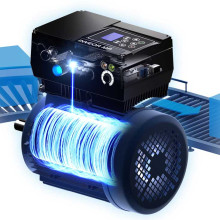

Innovaciones del convertidor de frecuencia: descentralizado, en red con aplicación y mucho más.

Innovaciones del convertidor de frecuencia: descentralizado, en red con aplicación y mucho más.

Hoy, Nord Electronic Drivesystems GmbH tiene 130 empleados y produce más de 5000 unidades al año en un área de 2 m100.000. La cartera incluye módulos para tecnología de accionamiento electrónico de hasta 160 kW en forma de convertidores, arrancadores de motor y electrónica. Al inicio de la producción en serie del distribuidor de campo Nordac Link, el año pasado se puso en funcionamiento una nueva línea de montaje.

Distribuidor de campo inteligente para la Industria 4.0

El punto de partida para el desarrollo del distribuidor de campo Nordac Link fue el avance de la digitalización, la flexibilidad y la individualización en la industria. Los pedidos específicos del cliente, los lotes más pequeños y los dispositivos descentralizados siguen la tendencia hacia la Industria 4.0. La tecnología de accionamiento moderna no solo tiene que ser flexible y personalizable, sino que también debe poder integrarse en todos los sistemas y sistemas. El nuevo distribuidor de campo tiene en cuenta este desarrollo.

El punto de partida para el desarrollo del distribuidor de campo Nordac Link fue el avance de la digitalización, la flexibilidad y la individualización en la industria. Los pedidos específicos del cliente, los lotes más pequeños y los dispositivos descentralizados siguen la tendencia hacia la Industria 4.0. La tecnología de accionamiento moderna no solo tiene que ser flexible y personalizable, sino que también debe poder integrarse en todos los sistemas y sistemas. El nuevo distribuidor de campo tiene en cuenta este desarrollo.

La serie de distribuidores de campo se desarrolló especialmente para aplicaciones en redes modernas y en red. Intralogistik Sistemas desarrollados. Los distribuidores de campo eficientes son convenientes y se pueden instalar de manera flexible y descentralizada. Gracias al PLC integrado (Controlador lógico programable), puede hacerse cargo de los controles de secuencia completa y los procesos de control de forma independiente. El control de accionamiento está disponible como convertidor de frecuencia de hasta 7,5 kW y como arrancador de motor de hasta 3 kW. Ambos ofrecen una puesta en marcha rápida, operación y mantenimiento simples. Todos los módulos, componentes y conexiones se ensamblan utilizando conexiones de enchufe simples.

Tecnología de accionamiento descentralizado para la fábrica digital del futuro.

Tecnología de accionamiento descentralizado para la fábrica digital del futuro.

Los interruptores de mantenimiento integrables opcionales y los interruptores de control manual aseguran un alto nivel de facilidad de uso. El distribuidor se puede configurar libremente para cualquier aplicación y es compatible con todos los sistemas de bus estándar. Esto brinda a los usuarios significativamente más opciones de personalización que los productos anteriores.

Por supuesto, esto también tiene un impacto en la fabricación del distribuidor de campo. El objetivo al planificar los procesos de producción para el distribuidor era controlar todos los sistemas de ensamblaje y prueba necesarios basados en la configuración individual. Nord ha implementado con éxito esta estrategia desde la creación de un plan de ensamblaje para ensamblaje de componentes hasta la inspección final y la parametrización.

Tamaño de lote uno o producción en serie - no importa

El distribuidor de campo no solo es inteligente, individual y flexible, sino que estas propiedades también se aplican a su fabricación. La estructura automatizada y flexible en la producción de Aurich es de vanguardia. Cualquier tamaño de pedido puede llevarse a cabo por igual. Tu mismo Tamaño de lote 1 se puede implementar sin más trabajo de configuración. El lema aquí es la máxima velocidad y eficiencia en una cadena de logística eficiente, así como la producción en gran parte sin papel.

El distribuidor de campo no solo es inteligente, individual y flexible, sino que estas propiedades también se aplican a su fabricación. La estructura automatizada y flexible en la producción de Aurich es de vanguardia. Cualquier tamaño de pedido puede llevarse a cabo por igual. Tu mismo Tamaño de lote 1 se puede implementar sin más trabajo de configuración. El lema aquí es la máxima velocidad y eficiencia en una cadena de logística eficiente, así como la producción en gran parte sin papel.

El distribuidor de campo Nordac Link se produce directamente a pedido del cliente. En SAP se configura a nivel de ensamblaje y luego se ensambla y ensambla en función de los pedidos. Esto permite al cliente configurar significativamente más funciones.

También hay ventajas para el proceso de producción, porque toda la producción está controlada por un pedido central. Todos los datos y la información están agrupados en línea y se puede acceder a ellos en cualquier momento y lugar. Por ejemplo, los planes de montaje y los planes de prueba se crean automáticamente a partir de la configuración individual, ya sea en la producción THT (Through Hole Technology) o en el área SMD (dispositivo montado en superficie).

Encuentre y pida piezas de repuesto de Getriebebau Nord en línea

Encuentre y pida piezas de repuesto de Getriebebau Nord en línea

Esta es una novedad en el montaje de componentes. Los planes de trabajo en las estaciones individuales se muestran en el ensamblaje THT usando un código 2D en el ensamblaje. Esto asegura que se utilice el componente correcto en el dispositivo correcto y hace que los procesos sean muy flexibles.

Un sistema de transporte autónomo sin conductor (AGV) también garantiza una mayor eficiencia. Ha estado en uso durante un año y es responsable del transporte desde la entrada de mercancías hasta el almacén automatizado de piezas pequeñas (AKL). La adquisición de más rutas está prevista.

De la placa de circuito al distribuidor de campo

El proceso eficiente comienza en la entrada de mercancías. Para garantizar que se produzca la menor cantidad de embalaje posible, los paquetes se liberan primero del embalaje exterior y se reubican en cajas estándar. El AGV se encarga del transporte aguas abajo. Los productos reciben un código 2D con el que pueden rastrearse sin espacios hasta su uso o viceversa desde el número de serie del dispositivo hasta la entrada de productos.

El almacén automático de piezas pequeñas Es la pieza clave del proceso de fabricación. 2000 cajas estándar de seis segmentos se integran centralmente en los procesos de producción. El AKL es un almacén de componentes, almacena productos semiacabados y vincula procesos de producción. Después del departamento SMD, los módulos ensamblados se transportan de regreso al AKL, desde donde se retiran para su posterior procesamiento THT. Por lo tanto, se implementa un procedimiento FIFO automático (Primero en entrar - Primero en salir) dentro del proceso de producción.

Motor universal en 20 variantes para uso mundial.

Motor universal en 20 variantes para uso mundial.

En el Producción SMD ocho máquinas pick and place alcanzan una capacidad máxima de 65.000 piezas por hora. Para una producción sin errores, todos los ensambles se verifican después del ensamblaje y la soldadura en una atmósfera de nitrógeno utilizando un sistema AOI en línea (inspección óptica automática). De esta manera, los componentes defectuosos se detectan antes del siguiente paso de trabajo y, si es posible, se reparan. En la producción de THT, se agregan componentes cableados y otros componentes. Aquí la soldadura tiene lugar en una atmósfera de nitrógeno. A esto le sigue una prueba funcional al XNUMX% de los módulos. Desde la producción de THT, pasa al almacén Kanban para el montaje final. Debido a que todos los productos se fabrican bajo pedido, hay poco tiempo de producción y poco espacio de almacenamiento requerido.

Finalmente, en la sede de Bargteheide, los dispositivos individuales (caja de cambios, motor y convertidor) de las diferentes instalaciones de producción se combinan para formar una solución de accionamiento completa. Como centro logístico de la compañía, Bargteheide tiene más de 34.000 espacios de almacenamiento, incluidos 17.000 en el almacén de la bahía alta.

Excluir fuentes de error con altos estándares de calidad.

Para implementar los estándares de calidad requeridos en el mercado, Nord en Aurich tiene niveles correspondientes en todas las etapas de producción. control de calidad integrado. Comienza con las comprobaciones de componentes en el departamento de productos entrantes y continúa con la actualización de las máquinas de colocación. Incluso las más mínimas desviaciones se registran con la prueba AOI en el sistema en línea.

Para implementar los estándares de calidad requeridos en el mercado, Nord en Aurich tiene niveles correspondientes en todas las etapas de producción. control de calidad integrado. Comienza con las comprobaciones de componentes en el departamento de productos entrantes y continúa con la actualización de las máquinas de colocación. Incluso las más mínimas desviaciones se registran con la prueba AOI en el sistema en línea.

Después de la producción de THT, todos los componentes se prueban nuevamente. La inspección final de los dispositivos completos es seguida por la inspección final de todas las E / S analógicas y digitales y una prueba de rendimiento final a plena carga. Todas las pruebas se llevan a cabo en función de la configuración individual. Esto garantiza una seguridad adicional, al igual que el etiquetado láser de los dispositivos y la visualización de las instrucciones de montaje.

Gracias al PLC integrado en el convertidores de frecuencia Las soluciones de accionamiento de Nord son autosuficientes y escalables en su función. Permiten aplicaciones de la Industria 4.0 como el monitoreo de condiciones o el mantenimiento predictivo. A nivel de producto, el especialista en accionamientos ha llegado así de lleno al mundo de la Industria 4.0. La fabricación del distribuidor de campo Nordac Link demuestra que la digitalización, la automatización y la mayor flexibilidad posible se han abierto camino en la fábrica de Nord.

Mirando detrás de escena en Aurich

Usted también puede estar interesado en...

Inversor de frecuencia | Para la velocidad óptima en el motor eléctrico

Convertidor de frecuencia del sistema modular para armario de control + campo

Motorreductor motor IE5 + integrado en engranaje recto

Transmisión Norte | El inventor de la caja de bloques

Motor síncrono IE5 + para reducción de variantes y reducción de TCO