Rodamientos giratorios y monitorización del estado de la energía eólica

- Detalles

- Golpea: 10057

Schaeffler ofrece desde hace unos 40 años las coronas de orientación-Soluciones para aerogeneradores. Los componentes para uso en tierra y mar son confiables y están diseñados para soportar el creciente rendimiento de los sistemas. Huella de carbono atención plena enfocada. Desde cojinetes de rotor compactos hasta cojinetes lisos hidrodinámicos para el Cajas de cambiosDesde los cojinetes del generador que causan vibraciones hasta el ajuste de las palas y el seguimiento del viento: los componentes de Schaeffler son capaces de monitorear el estado y son eficientes.

contenido

- El banco de pruebas de rodamientos para aerogeneradores más potente del mundo

- Monitoreo de condición y torque para la turbina eólica.

- Transmisiones de energía eólica ZF con conexión a Schaeffler Cloud

- Sensores para una supervisión completa de los rodamientos del rotor

- El análisis de la grasa previene el daño del rodamiento

El banco de pruebas de rodamientos para aerogeneradores más potente del mundo

06.02.2024/XNUMX/XNUMX | A medida que las turbinas eólicas crecen cada vez más, esto se avecina Cojinete del rotor juega un papel fundamental como parte integral del tren motriz. Aquí es donde se suman todas las fuerzas y momentos que el viento ejerce sobre la turbina. Como líder del mercado y socio de desarrollo estratégico, Schaeffler afronta el reto de contribuir activamente al desarrollo de la industria de varios megavatios.Aerogeneradores contribuir.

06.02.2024/XNUMX/XNUMX | A medida que las turbinas eólicas crecen cada vez más, esto se avecina Cojinete del rotor juega un papel fundamental como parte integral del tren motriz. Aquí es donde se suman todas las fuerzas y momentos que el viento ejerce sobre la turbina. Como líder del mercado y socio de desarrollo estratégico, Schaeffler afronta el reto de contribuir activamente al desarrollo de la industria de varios megavatios.Aerogeneradores contribuir.

Centro de energías renovables marinas de Lindø

En Lindø, Dinamarca, se está construyendo en LORC (Lindø Offshore Renewables Center), el banco de pruebas para rodamientos de rotores más potente del mundo. La inversión, que asciende a millones de dólares, también incluye financiación del programa danés Greenlab. Los programas de prueba específicos deberían estar en marcha a finales de 2025.

LORC trabaja en la construcción del banco de pruebas Sistemas de prueba de I+D juntos, un proveedor de bancos de pruebas para la industria eólica. Schaeffler ha definido claramente las especificaciones del banco de pruebas y será el primer cliente en probar en el banco de pruebas sus rodamientos de rotor para futuras generaciones de aerogeneradores en colaboración con los OEM.

“Somos un líder tecnológico y de mercado clave para lagerTecnologías en la industria de la energía eólica. Con LORC, uno de los operadores de bancos de pruebas más experimentados para trenes de transmisión de energía eólica, hemos encontrado un socio que nos ayudará a ampliar aún más nuestro conocimiento y el rendimiento de nuestros productos", enfatiza Dr. Michael Pausch, CTO Industrial Schaeffler. "Esto nos brinda la oportunidad de desarrollar las próximas generaciones de turbinas eólicas con las condiciones adecuadas. Pruebas y desarrollo de métodos”.

Banco de pruebas de rodamientos de giro Astraios

"Con nuestro banco de pruebas de rodamientos 'Astraios', que en aquel momento era el banco de pruebas más potente del mundo, hemos ido adquiriendo conocimientos valiosos para el desarrollo de soluciones de rodamientos desde 2011", afirma Bernd Endres, Jefe de la Unidad de Negocio Eólico, Schaeffler Industrial. "Con el nuevo banco de pruebas, ahora podemos avanzar hacia dimensiones nuevas y futuras y contribuir al desarrollo más rápido de sistemas fiables de varios megavatios".

Ingeniería de circuito cerrado para rodamientos de turbinas eólicas

Schaeffler lleva aproximadamente 40 años ofreciendo soluciones fiables de rodamientos para aerogeneradores terrestres y marinos. Los rodamientos de Schaeffler se encuentran en uno de cada dos o tres aerogeneradores del mundo. Con Ingeniería de circuito cerrado La empresa adopta un enfoque integral en el desarrollo de rodamientos para energía eólica.

Además del desarrollo puro de soluciones de rodamientos, los expertos de Schaeffler también apoyan el desarrollo de sistemas mediante simulaciones y pruebas de sistemas. Campañas de medición de campo. Los conocimientos adquiridos se utilizan en el desarrollo posterior de proyectos de clientes, herramientas de diseño y desarrollo de nuevas soluciones de almacenamiento. Los expertos de Schaeffler trabajan en estrecha colaboración con los desarrolladores OEM para aumentar aún más la fiabilidad de las turbinas eólicas y hacer que las energías renovables como la eólica sean más económicas. El nuevo banco de pruebas representa una pieza importante de cara a las próximas décadas.

Monitoreo de condición y torque para la turbina eólica.

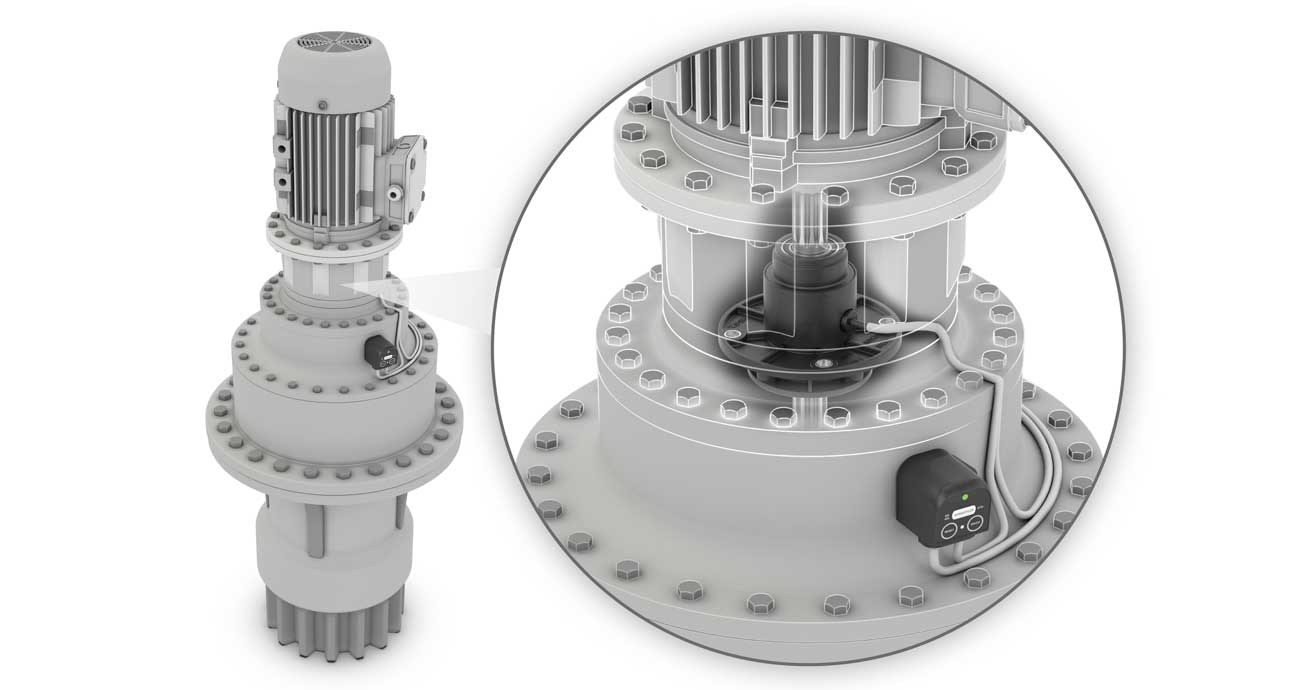

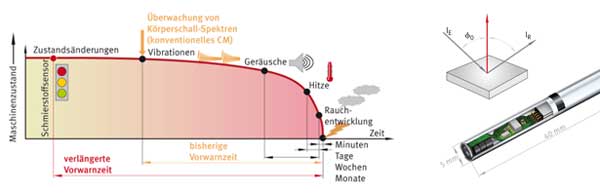

16.04.2019 de abril de XNUMX | Los socios de desarrollo Schaeffler y Bonfiglioli han desarrollado un paquete de soluciones compacto para la Industria 4.0. Schaeffler combina sus dos probados sistemas de medición, "Smartcheck" y "Torquesense", en un nuevo sistema de monitorización del estado y del par.

Während morir análisis de vibración Si con el Smartcheck se detectan a tiempo daños en los cojinetes principales y en otros rodamientos de gran tamaño, la señal de par precisa permite detectar y limitar, entre otras cosas, los picos de carga y su frecuencia. Gracias a su experiencia, Bonfiglioli ha desarrollado algoritmos basados en aplicaciones que permiten procesar estos y otros datos en información durante todo el tiempo de funcionamiento de una turbina eólica.

La tecnología de sensores protege las palas del rotor WKA del hielo y los daños

La tecnología de sensores protege las palas del rotor WKA del hielo y los daños

La información está disponible en línea como informes sobre indicadores de desempeño relevantes, por ejemplo, el "estado de salud" general de la empresa. motorreductores, estados operativos potencialmente críticos o comportamientos inusuales del Sistema de seguimiento del viento. En general, los clientes se benefician de menos tiempos de inactividad no planificados debido a sobrecargas y, dependiendo de la carga, de intervalos de mantenimiento generalmente más largos gracias al monitoreo predictivo.

Monitoreo de condición y torque

El SmartCheck monitoriza el estado de rodamientos, engranajes, así como motores eléctricos, bombas, ventiladores y agregados de forma selectiva en frecuencia basándose en las vibraciones sonoras transmitidas por la estructura. Con un solo sistema de medición se pueden asignar automáticamente frecuencias anormales a los componentes dañados. También hay un en el dispositivo. sensor de temperatura integrado.

Las señales de par y velocidad del guadaña de torsión se gestionan a través del Smartcheck, se preprocesan y se ponen a disposición, junto con las señales de vibración, que también se analizan, para el control y/o el mantenimiento de la máquina. La adición del sistema de monitoreo de condición con los datos operativos. Drehmoment y velocidades abre varias posibilidades: en el caso más sencillo se pueden controlar los picos de par y su frecuencia, evaluar el grado de utilización y derivar medidas de mantenimiento en función de la carga. Las señales también pueden integrarse en la estrategia de funcionamiento de los accionamientos e iniciar así limitaciones de par o desconexión.

El nuevo sistema es especialmente adecuado para Accionamientos giratorios y de ajuste en la industria eólica y naval, en grandes grúas, máquinas de construcción y minería con torres giratorias y cabrestantes. La señal de par se puede utilizar aquí no sólo para la supervisión, sino también para un control cuidadoso y preciso del par o para el control de la banda tensora.

Proyecto piloto para la industria eólica.

Schaeffler está desarrollando actualmente un primer proyecto piloto para motores de engranajes de guiñada de energía eólica de Bonfiglioli. En esta aplicación, los datos de carga comprimidos con Smartcheck se comparan con valores límite predefinidos y los resultados se comparan con un Puerta de enlace transmitido de forma inalámbrica a Bonfiglioli. El sistema de monitorización de motorreductores es autosuficiente y no está conectado al control del sistema, por lo que se puede adaptar fácilmente si se reemplazan los motorreductores.

Acoplamientos, frenos y monitorización para el aerogenerador

Acoplamientos, frenos y monitorización para el aerogenerador

El objetivo de Bonfiglioli con el nuevo sistema es reducir las sobrecargas Unidades de azimut monitorear, aumentar los tiempos de entrega de las operaciones de mantenimiento y poder definir las operaciones de mantenimiento en función de la carga y no del tiempo. Para integrar el módulo Torquesense en el flujo de potencia del motorreductor, se coloca entre el motor y la caja reductora. Sin embargo, el sistema de medición también puede funcionar en aceite lubricante y ofrece ventajas decisivas para su integración en el tren motriz, como por ejemplo: alta precisión de medición (aprox. 1% del rango de medición), principio de medición sin contacto, sin cambios en la carga. Capacidad de carga y rigidez torsional gracias al eje del sensor y baja influencia de la temperatura. Vida útil y precisión de medición, así como medición de velocidad integrada.

Sensores de par integrados fácilmente

El Torquesense consta de una pieza de eje condicionada magnéticamente y una carcasa de sensor. Esto no tiene por qué encerrar completamente el eje. Dependiendo de la precisión deseada y de la inmunidad a interferencias, también son posibles versiones montadas por un lado o en forma de U. Porque el principio de medición sin contacto el par también se puede medir desde el exterior a través de una carcasa no magnética.

El módulo sensor se puede montar entonces desde el exterior. Con Torquesense, son posibles diámetros de eje de hasta aproximadamente 100 mm según el cliente y la aplicación; Ya existen unidades de sensores en varios diámetros estándar. El rango de medición se extiende desde 100 Nm hasta 20 kNm. Debido a su principio, los sensores tienen una alta linealidad y una histéresis extremadamente pequeña.

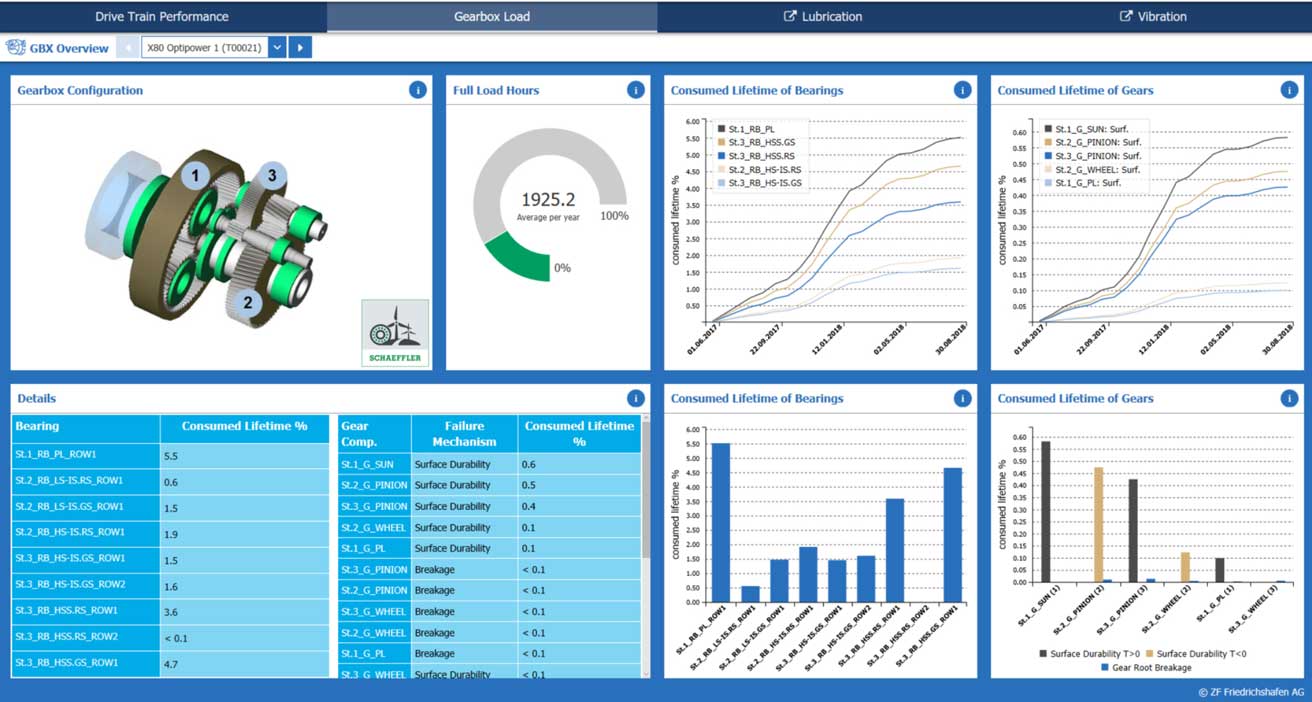

Transmisiones de energía eólica ZF con conexión a Schaeffler Cloud

26.11.2018 de noviembre de XNUMX | Desarrollarse como parte de una cooperación. ZF Friedrichshafen y Schaeffler Nuevas soluciones para predecir la vida útil de Transmisión de energía eólica Componentes basados en tensiones reales en funcionamiento. Los primeros han estado suministrando esto desde septiembre. sensores y los sistemas de monitoreo de condición equiparon los reductores de energía eólica en una solución de nube a nube.

Idea de una plataforma para cajas de cambios de energía eólica

La idea básica del proyecto es combinar la solución de software de ZF para reductores de aerogeneradores junto con la experiencia de otros especialistas en un sistema inteligente. Plataforma poner a disposición. Esto brinda a los operadores de turbinas eólicas una vista agregada de la caja de engranajes de la turbina eólica.

Schaeffler es el socio preferido aquí rodando y representa Análisis de cargas de rodamientos de rodillos listo. La evaluación de las cargas sobre los componentes de la transmisión la realiza ZF. El proyecto está diseñado para ser abierto para que otras empresas como expertos en lubricantes o direccionLos proveedores de s pueden integrarse.

Diseño de motores y cajas de cambios energéticamente eficientes y gratuitos

Diseño de motores y cajas de cambios energéticamente eficientes y gratuitos

En la solución que ahora se ha instalado, los datos preprocesados del Sistema de monitoreo de condición y otros sensores se transmiten continuamente a la nube ZF y los datos de par y velocidad se envían a la nube Schaeffler. Allí se implementa un modelo de simulación detallado de la transmisión ZF como un gemelo virtual. Los resultados del cálculo del gemelo virtual se transfieren de nuevo a la nube ZF y están disponibles en el tablero del software ZF para monitorear el estado de la transmisión.

Amplía el horizonte de planificación para los operadores de parques eólicos.

Con un seguimiento de la cargas reales de una transmisión de energía eólica, las dos empresas crean la base para desarrollar nuevos modelos basados en datos. Sobre la base de las variables de entrada disponibles, el gemelo virtual se utiliza en un primer paso para evaluar la vida útil y la seguridad de la carga estática de los rodamientos de la caja de cambios, de forma análoga al procedimiento para el diseño certificado de los rodamientos.

En el siguiente paso, además de la fatiga, otros Mecanismos de daño debe ser tomado en cuenta. Esto es necesario porque la vida útil de los rodamientos en aplicaciones de energía eólica no suele estar limitada por la fatiga clásica del material, sino por el daño inducido por la superficie, como el desgaste excesivo o la contaminación del lubricante. Schaeffler ya ha desarrollado un algoritmo para esto que se puede utilizar para calcular el riesgo de daño inducido por la superficie.

Cálculo de engranajes para engranajes con gráfico de fondo

Cálculo de engranajes para engranajes con gráfico de fondo

La transferencia y prueba de estos nuevos procedimientos para el predicción del estado de Rodamientos especialmente en el área de la energía eólica es parte de la cooperación con ZF. Al evaluar los resultados del cálculo del Virtual Twin sobre la base de los datos de carga, las condiciones de funcionamiento que serán perjudiciales en el futuro pueden identificarse desde el principio.

Por lo tanto, será posible reducir el tiempo de espera para iniciar Medidas de mantenimiento en turbinas eólicas en comparación con los sistemas de monitoreo de condición actuales. Además, se pueden tomar las contramedidas adecuadas a su debido tiempo para evitar estados operativos críticos de una turbina eólica y así prolongar la vida útil del rodamiento. Esto significa que los operadores de aerogeneradores tendrán a su disposición una herramienta que ampliará significativamente su horizonte de planificación.

Alineación de la vida útil de los rodamientos.

Basado en el estrés acumulado real que cada lager Habiendo aprendido acerca de las transmisiones de potencia en el viento, Schaeffler también podrá ofrecer recomendaciones de productos que están optimizadas para el próximo intervalo de mantenimiento con un tiempo de entrega comparativamente largo. Esto puede ser un intercambio 1: 1 del rodamiento respectivo, una actualización con un revestimiento, un rodamiento con un rendimiento superior Material o un tratamiento térmico especial. Visto en todo el reductor, la vida útil de todos los rodamientos del reductor puede adaptarse mejor entre sí.

Reductores industriales modulares para trabajos pesados

Reductores industriales modulares para trabajos pesados

Los próximos meses se utilizarán para la infraestructura de TI instalada y la transferencia de datos. probar en la práctica un aerogenerador. La experiencia adquirida con sus desafíos técnicos, legales y económicos se incorporará en el uso posterior de la serie.

Schaeffler en el Windenergy 2018

Sensores para una supervisión completa de los rodamientos del rotor

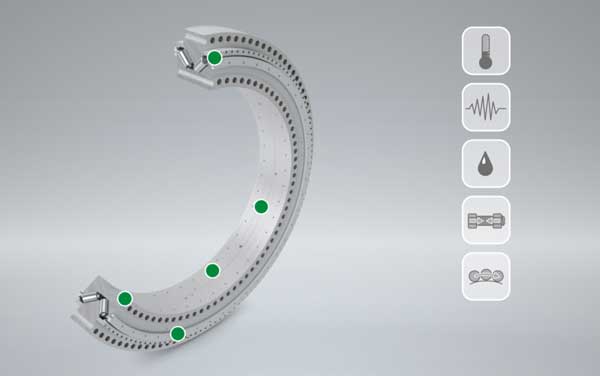

25.09.2018 de septiembre de XNUMX | ¿Cómo pueden producirse patrones de daños típicos en los rodamientos de las turbinas eólicas, especialmente en... Cojinete del rotor¿Se detecta a tiempo o incluso se evita? Para resolver esta compleja tarea, Schaeffler ofrece una combinación de sensores que pueden monitorear los factores críticos que influyen en estos patrones de daños.

25.09.2018 de septiembre de XNUMX | ¿Cómo pueden producirse patrones de daños típicos en los rodamientos de las turbinas eólicas, especialmente en... Cojinete del rotor¿Se detecta a tiempo o incluso se evita? Para resolver esta compleja tarea, Schaeffler ofrece una combinación de sensores que pueden monitorear los factores críticos que influyen en estos patrones de daños.

A los rodamientos en tren de conducción y para mejorar aún más el sistema general y optimizar su funcionamiento, los datos operativos reales ofrecen un gran potencial. Por ejemplo, evaluando e interpretando los datos recopilados, los factores de seguridad pueden determinarse con mayor precisión y adaptarse a los nuevos desarrollos. La empresa también desarrolla junto con clientes piloto Conceptos de sensorespara poder registrar factores relevantes que influyen en los mecanismos de daño en rodamientos que aún no han sido monitoreados.

para el rotorCojinete de brida Esta combinación de sensores consta, por ejemplo, de sensores de temperatura y vibración ya establecidos, así como del sensor de grasa “Greasecheck”, el nuevo pasador “Loadsense” y un igualmente nuevo sensor de trayectoria de deslizamiento con juego de rodillos.

El sistema de sensor óptico detecta cambios

El control de grasa es óptico. Sistema de sensores, que puede usarse para detectar cambios en la condición de la grasa en una etapa temprana. El cabezal sensor, de sólo 5 mm de diámetro, registra los tres parámetros de turbidez, contenido de agua y temperatura de la grasa. Al establecer valores umbral individuales para la turbidez y el contenido de agua, los clientes pueden clasificar el estado de la grasa en la empresa como bueno o malo. De uso particular:

Con Greasecheck, los operadores de parques eólicos pueden determinar intervalos de relubricación En los sistemas nuevos se prescinde del complejo procedimiento de tomar muestras de grasa y analizarlas. Al monitorear constantemente el estado de la grasa, los operadores pueden responder a los cambios en el lubricante con medidas de mantenimiento, posiblemente incluso antes de que se produzcan daños en el rodamiento. Si se instalan suficientes sistemas, a medio plazo será posible establecer los intervalos de relubricación en función de las necesidades y así ahorrar aún más esfuerzo de mantenimiento.

Gleitwegsensor para monitorear la precarga del rodamiento

En el caso de sistemas de rodamientos de rotor premontados y embridados a la estructura circundante, la precarga de las uniones atornilladas utilizadas influye directamente en el rendimiento y la vida útil del rodamiento, ya que determina la distribución de la carga en el rodamiento. Para controlar esta precarga del tornillo, Schaeffler desarrolló el llamado pin de detección de carga. Este nuevo sensor se basa en el Sensores de película delgada “Sensotect” y utiliza el método de medición de galgas extensométricas.

En Pasador de detección de carga Este sistema de sensores está recubierto directamente en la parte frontal y también en la superficie exterior de un pequeño cilindro de acero para compensar la temperatura. El sensor se presiona ligeramente sobredimensionado en un orificio del componente a medir y experimenta así la misma expansión que el material circundante. A diferencia de las conocidas galgas extensométricas pegadas, el pasador Loadsense se inserta directamente en el anillo del rodamiento.

Con ello, el sesgo del Glándula del cojinete con brida durante el funcionamiento para que los tornillos se puedan apretar según sea necesario. No es necesario comprobar la precarga a intervalos fijos. Se aumenta la fiabilidad del sistema de almacenamiento y se reducen los costes de mantenimiento.

El sensor deslizante del juego de rodillos detecta las condiciones de funcionamiento en el rodamiento del rotor

El sensor inductivo cuenta con qué frecuencia un elemento rodante pasa por el cabezal del sensor durante un número fijo de revoluciones del eje del rotor. El proceso de laminación El interlocutor en el rodamiento siempre implica, si está correctamente diseñado, pequeños procesos de deslizamiento. Este microdeslizamiento entre el anillo de rodamiento accionado y el juego de elementos rodantes modifica la velocidad periférica del juego de elementos rodantes y, con ello, también la frecuencia con la que un elemento rodante pasa por el cabezal sensor.

El cojinete de brida especial permite la rotación del escáner de 360 grados

El cojinete de brida especial permite la rotación del escáner de 360 grados

cuando se sabe Geometría interna del rodamiento La trayectoria de deslizamiento promedio y el microdeslizamiento se pueden calcular con mucha precisión a partir del número de elementos rodantes que pasan, incluso cuando la velocidad del rotor fluctúa y, por lo tanto, se pueden utilizar para determinar diferentes condiciones de carga, fricción y lubricación. La medición es sencilla, extremadamente fiable y permite sacar conclusiones sobre las condiciones de funcionamiento (incluida la cinemática) del rodamiento.

Ventajas competitivas para clientes piloto

En el marco de estos proyectos de desarrollo con Schaeffler, los clientes piloto tienen la oportunidad de determinar los factores críticos que influyen en los rodamientos del rotor basándose en los datos medidos. Además del objetivo a medio plazo de poder predecir mecanismos de daño definidos en los rodamientos del rotor, hoy en día con esta combinación de sensores ya es posible detectar varios desfavorables. Condiciones de funcionamiento en el almacén. reconocerlos y evitarlos mediante una estrategia de mantenimiento y operación adaptada o iniciar contramedidas en una etapa temprana. También se identifican condiciones desfavorables para el rodamiento que pueden solucionarse, por ejemplo, mediante una nueva lubricación, antes de que se produzcan daños en el rodamiento. De esta manera se puede aumentar la vida útil de los cojinetes del rotor y reducir los costes operativos poco tiempo después de la instalación.

El análisis de la grasa previene el daño del rodamiento

20.09.2012 de septiembre de XNUMX | El sensor de grasa Comprobación de grasa FAG de Schaeffler se utiliza para analizar la grasa durante el funcionamiento de aerogeneradores. Puede causar daños a la rodando puede prevenirse a tiempo y cambiarse de lubricación controlada por tiempo a controlada por demanda. Las primeras aplicaciones del sensor en los principales fabricantes de turbinas eólicas y grandes operadores de parques eólicos ya están mostrando éxito.

20.09.2012 de septiembre de XNUMX | El sensor de grasa Comprobación de grasa FAG de Schaeffler se utiliza para analizar la grasa durante el funcionamiento de aerogeneradores. Puede causar daños a la rodando puede prevenirse a tiempo y cambiarse de lubricación controlada por tiempo a controlada por demanda. Las primeras aplicaciones del sensor en los principales fabricantes de turbinas eólicas y grandes operadores de parques eólicos ya están mostrando éxito.

Este método permite enormes ahorros de tiempo y costos, especialmente para sistemas críticos y de difícil acceso. Aproximadamente el 90% de todos los rodamientos se lubrican con grasa. Es el lubricante desgastados o sucios, es inevitable que se produzcan daños en los rodamientos. Para evitar esto, monitorear el estado de la grasa mientras el sistema está funcionando es un factor de seguridad esencial para el operador del sistema. Dado que actualmente el estado real del lubricante sólo puede determinarse mediante desmontajes complejos y mediciones de laboratorio que requieren mucho tiempo y dinero, normalmente se elige el método de engrase excesivo específico del rodamiento. Sin embargo, el aumento del trabajo de flexión y el consiguiente aumento de la temperatura de los rodamientos también pueden tener un efecto negativo en el funcionamiento de los rodamientos.

Gracias a la monitorización en línea con FAG Grease Check, el usuario siempre está informado sobre el estado de la grasa y solo tiene que intervenir cuando la grasa ya no cumple con las propiedades físicas requeridas para una lubricación confiable.

El cabeza sensora con un diámetro de sólo 5 mm se integra directamente en el lubricante. Mediante el método de reflexión óptica infrarroja se pueden detectar cuatro parámetros: contenido de agua, turbidez, desgaste térmico o mecánico y temperatura. Una electrónica de evaluación inteligente genera una señal analógica que informa al usuario de forma rápida y sencilla sobre el estado de la grasa. Si se establece un valor umbral, se puede emitir una señal directamente sobre si la condición de grasa es buena o mala. Esto significa que si se producen cambios repentinos en el estado de la grasa, se pueden tomar inmediatamente las medidas adecuadas, incluida una parada de emergencia.

Usted también puede estar interesado en...

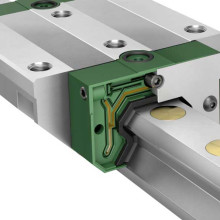

Guía de carril perfilada con la moderna tecnología de fundición de Laempe

Inteligencia Artificial | tendencias y desarrollos

Engranaje planetario + precisión de engranajes de ondas de deformación de Schaeffler

rodamiento de husillo | Los elementos de alto rendimiento Vacrodur

guía lineal | Preciso, ligero, duradero