La tecnología de sensores protege las palas del rotor WKA del hielo y los daños

- Detalles

- Golpea: 7020

Al operar Las turbinas de viento El control del estado de las palas del rotor es cada vez más importante para garantizar la seguridad del sistema y operarlas de manera rentable. El sistema Bladecontrol de Weidmüller captura la condición de todos Cuchilla de rotor. Esto permite reducir el riesgo de costosas reparaciones y hacer funcionar la turbina eólica de forma más económica.

contenido

- Monitoreo continuo de las palas del rotor

- El nuevo diseño se basa en los estándares de la industria.

Monitoreo continuo de las palas del rotor

Las palas del rotor de una turbina eólica están expuestas a una variedad de influencias ambientales. estos pueden Daño a la pala del rotor causa que no son visibles desde el suelo tales. B. Daños en la punta de la hoja debido a rayos, grietas en el borde de salida, desprendimientos de la red o daños en los cojinetes de la hoja. El control de la hoja sensible sensores de Weidmüller registra continuamente el estado de todas las palas del rotor los 365 días del año y ya detecta pequeños cambios.

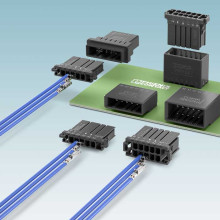

Conectores en miniatura para una transmisión segura de señales

Conectores en miniatura para una transmisión segura de señales

Cuando se utiliza la tecnología de sensores de turbinas eólicas Control de la hoja disminuye el riesgo de costosas reparaciones y aumenta la rentabilidad de todo el sistema de energía eólica. Por ejemplo, el sistema de monitoreo de condición puede detectar propiedades tales como daños severos en el borde de fuga de las palas del rotor en las turbinas eólicas actuales de 3 megavatios, más de un año antes de que aparezcan. En caso de daños más graves, el sistema de sensores envía una señal a los sistemascontrol de la turbina eólica. Esto entonces detiene el sistema inmediatamente y así puede prevenir una rotura de la hoja.

Monitoreo continuo para un funcionamiento suave

El acelerómetroen en cada pala del rotor permiten mediciones precisas. Son altamente sensibles, multidimensionales y están alojados de forma compacta en un módulo. Bladecontrol reúne los datos de las palas del rotor en el buje y los transmite a la góndola. Los daños se reconocen y clasifican según la gravedad. Los datos obtenidos se envían para su posterior análisis. Al mismo tiempo, todos los daños detectados se transmiten al Centro de Monitoreo de Weidmüller. Los expertos evalúan los datos y emiten recomendaciones específicas de acción para el operador.

Además del daño directo a la pala del rotor, Bladecontrol también detecta piezas sueltas en la pala y el buje, desequilibrios aerodinámicos y desalineaciones de paso. De esta forma, las reparaciones necesarias se pueden planificar y Evite los costos de seguimiento. La supervisión continua permite un funcionamiento suave y constituye la base para un mayor rendimiento y una vida útil más prolongada.

aerogenerador de enchufe | de mini a mega

aerogenerador de enchufe | de mini a mega

Los usuarios pueden utilizar el Herramienta de visualización de Webvis Informar sobre la pala del rotor y el estado del sistema. Una lógica de semáforo intuitivamente comprensible muestra el estado de cada pala del rotor: verde significa funcionamiento normal, amarillo describe daño leve y rojo significa daño severo. Lo mismo se aplica a la detección de hielo: el verde indica que el sistema no tiene hielo, el amarillo indica que hay hielo y el rojo indica que el sistema se está congelando, lo que significa que el sistema se ha detenido.

Bladecontrol ha sido un Detector de hielo y desde 2013 también certificado como sistema de monitoreo para la detección de daños en las palas del rotor.

Nuevos sensores para la detección de hielo en las palas del rotor

La caída de las temperaturas provoca tiempos de inactividad más prolongados para las turbinas eólicas en invierno. Se apagan automáticamente cuando los sensores de hielo en la góndola señalan un riesgo de formación de hielo. Bladecontrol utiliza los sensores más modernos para la detección de hielo. De este modo, los sensores permiten Medición directamente en la pala del rotor.

El sistema mide la Grado de formación de hielo con un principio físico simple: la acumulación de hielo cambia el comportamiento de vibración natural de la pala del rotor debido a su peso adicional. Esto reduce la frecuencia de la oscilación. Si el hielo adherido a las puntas de la pala del rotor se afloja a una velocidad de hasta 250 km / h, puede volar hasta 400 m. Es por eso que las autoridades exigen que los sistemas se enciendan desde un espesor de hielo de 1,5 a 2 cm.

Acoplamientos, frenos y monitorización para el aerogenerador

Acoplamientos, frenos y monitorización para el aerogenerador

Gracias a los sensores de alta sensibilidad y los procesos de evaluación especiales, Bladecontrol logra una resolución de medición del espesor del hielo en el rango de mm. En primer lugar, no hay peligro para el medio ambiente y el riesgo de no notar la formación de hielo o de tener que poner fuera de servicio un sistema sin hielo es casi nulo. Bladecontrol también reconoce cuando se acabe el peligro. De esta forma, el aerogenerador puede volver a ponerse en funcionamiento automáticamente en cualquier momento del día o de la noche. El reinicio automático está oficialmente reconocido y certificado por DNV.

Al desarrollar los sensores para la detección de hielo, Weidmüller se centró en hacer Ingeniero de servicio respetado. No es necesario trabajar en áreas estrechas de palas de rotor y hay más espacio para los sistemas de deshielo dentro de la pala. Especialmente en regiones frías, la detección confiable de hielo en combinación con el calentamiento de las palas del rotor mejora significativamente la rentabilidad de los parques eólicos.

El nuevo diseño se basa en los estándares de la industria.

Con el nuevo diseño, Weidmüller se basa constantemente en los estándares de la industria, lo que lo hace más flexible y eficiente. Como alternativa a la conexión por radio, la integración del Unidad de Comunicación de Evaluación (ECU) también se puede integrar en la unidad de medición del cubo a través del anillo deslizante en la góndola.

Con el nuevo diseño, Weidmüller se basa constantemente en los estándares de la industria, lo que lo hace más flexible y eficiente. Como alternativa a la conexión por radio, la integración del Unidad de Comunicación de Evaluación (ECU) también se puede integrar en la unidad de medición del cubo a través del anillo deslizante en la góndola.

El sistema se puede instalar de forma rápida y sencilla utilizando sistemas de sujeción sencillos como los imanes industriales. Con el cambio a DIN-Rail los componentes son fácilmente intercambiables. Un nuevo sistema de calefacción mejora la usabilidad en climas fríos.

Porque los productos estándar de la cartera de productos de Weidmüller se utilizan en todas partes, que las pruebas intensivas en el laboratorios internos los sistemas son fácilmente escalables y están abiertos a otros sistemas de monitoreo de condición.

Bladecontrol es adecuado para nuevos sistemas en el área terrestre y marina de turbinas eólicas y los sistemas más antiguos también se pueden actualizar sin ningún problema. Ya ha habido unos 4300 sistemas instaladosque duran alrededor de 16.000 años de funcionamiento.

Weidmüller expone en el PLC 2021.

Usted también puede estar interesado en...

Conmutadores Ethernet | El controlador de datos en la red.

Conectores Industriales | Para aumentar la conectividad

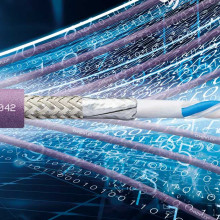

Ethernet de un solo par | para IIot e Industria 4.0

Weidmüller | Especialista en conectividad industrial

Protección contra sobretensiones para suministro y distribución de energía