Calefacción de sala verde sin intercambiador de calor + Co.

- Detalles

- Golpea: 1996

igus Los ingenieros tienen un método simple de recuperación de calor para el Hallenheizung desarrollado. Calientan sus naves industriales con calor residual de máquinas y reducen así los costes de gas y CO2-Emisiones. La empresa con sede en Colonia también ofrece el concepto de tecnología innovadora a otras empresas, ¡gratis! Si todos los moldeadores por inyección del mundo utilizaran este método, más 1 millón de toneladas de CO2 y más 548 millones de m2 Parrilla de gas ser salvado.

contenido

- Desarrollo de la nueva calefacción de naves.

- El concepto de sistema de calefacción para la industria

Desarrollo de la nueva calefacción de naves.

Wie Lange ¿Todavía podemos calentar con gas? cuando ¿Vale la pena un intercambiador de calor? Cuánto cuesta Cuesta una bomba de calor? ¿Cuál es el calentador más económico? Estas y otras preguntas similares no solo las hacen los particulares, sino también muchos empresarios en el contexto actual de la crisis energética.

Wie Lange ¿Todavía podemos calentar con gas? cuando ¿Vale la pena un intercambiador de calor? Cuánto cuesta Cuesta una bomba de calor? ¿Cuál es el calentador más económico? Estas y otras preguntas similares no solo las hacen los particulares, sino también muchos empresarios en el contexto actual de la crisis energética.

Hay diferentes Tipos de calentadores de pasillo sin gas, petróleo y otros combustibles fósiles que permiten una calefacción energéticamente eficiente. Mediante el uso de intercambiadores de calor, el calor existente se reutiliza para ahorrar energía y reducir costos. Las bombas de calor, por otro lado, utilizan la temperatura ambiente para calentar el aire de la habitación y, por lo tanto, garantizan una calefacción sostenible de la nave.

Pero ambos sistemas de calefacción son costosos o registran pérdidas de temperatura. Igus ahora promete que Calefacción sin gas, gasóleo de calefacción y los conocidos sistemas de recuperación de calor. Y ya ni siquiera necesita comparar los dos sistemas para la generación de calor.

Calor de máquina en lugar de calefacción de nave convencional

Tres ingenieros de Igus han comenzado a trabajar para eliminar los combustibles fósiles de la fabricación en el camino hacia el objetivo de producción neutral en carbono para 2025. Primero experimentaron con intercambiadores de calor de un automóvil y ventiladores de una computadora.

Tres ingenieros de Igus han comenzado a trabajar para eliminar los combustibles fósiles de la fabricación en el camino hacia el objetivo de producción neutral en carbono para 2025. Primero experimentaron con intercambiadores de calor de un automóvil y ventiladores de una computadora.

Los experimentos crecieron y también lo hizo la sala de calderas cubierta. Después de seis meses, el nuevo concepto tuvo éxito Sistema de recuperación de calor de la máquina (MHRS) para calentar una gran sala de producción de la fábrica en Colonia-Lind exclusivamente con el calor residual de las máquinas de moldeo por inyección.

Dependiendo del requerimiento de calefacción, el sistema de calefacción MHRS dirige los flujos de agua caliente desde el circuito de refrigeración directamente a los aerotermos y al mismo tiempo asegura que las máquinas no se sobrecalienten.

Debido a que el calor se extrae del agua caliente a medida que pasa por el ventilador del calentador, el requisito de enfriamiento de la torre de enfriamiento disminuye. Va a menos energía eléctrica necesaria para la refrigeración y la anterior calefacción de gas natural no funciona. Las temperaturas fluctuantes del circuito de refrigeración se pueden ajustar de forma variable con la nueva calefacción del taller.

El MHRS evita el uso de una costosa bomba de calor y no toma el desvío a través del intercambiador de calor, lo que provocaría pérdidas de temperatura. También un suministro adicional del calor residual del medio de calentamiento del aire comprimidocompresores no es obligatorio

Y así, la empresa ya está reduciendo gradualmente la energía del aire comprimido para reducir el consumo de energía y, por lo tanto, los costos de energía. "Con nuestra calefacción de pasillo interna, podemos reducir el consumo de gas a cero en el futuro. Además, necesitamos menos energía eléctrica para la refrigeración", afirma el director general de igus Frank Blase. “No solo ahorramos costos, sino que también reducimos el CO2emisiones y así proteger el medio ambiente”.

Funcionalidad de la nueva calefacción de naves

Pero, ¿cómo funciona exactamente la nueva solución de calefacción? El motores hidraulicos de las máquinas de moldeo por inyección se calientan durante el funcionamiento. Al igual que los automóviles, necesitan refrigeración que los proteja del sobrecalentamiento.

Pero, ¿cómo funciona exactamente la nueva solución de calefacción? El motores hidraulicos de las máquinas de moldeo por inyección se calientan durante el funcionamiento. Al igual que los automóviles, necesitan refrigeración que los proteja del sobrecalentamiento.

Pregunta por ello Torres de enfriamiento agua fría, que dirigen a las máquinas a través de un sistema de tuberías. El agua calentada regresa a la torre de enfriamiento. Cuando se vuelve a enfriar, el calor se escapa a la atmósfera y se pierde como energía. Con el MHRS, parte del calor del circuito de refrigeración se captura a través de un control de flujo y se envía directamente a las nuevas soluciones de calefacción, ubicadas junto a los antiguos ventiladores de calefacción a gas.

Para que estos calentadores no se obstruyan de inmediato, las trampas de suciedad filtran la materia suspendida que se encuentra en el agua. El agua caliente entra en la nueva calentador y envía el viejo calentador de ventilador al retiro.

Un ventilador en el calentador de ventilador distribuye el aire caliente finalmente en el pasillo. Solo entonces el agua fluye de regreso a la torre de enfriamiento y el ciclo comienza nuevamente. Dado que este calentador de aire caliente no tiene un intercambiador de calor, el calentador de aire caliente también puede funcionar en el rango de baja temperatura.

El concepto de sistema de calefacción para la industria

"Nosotros mismos estamos convencidos de nuestro concepto y planeamos confiar completamente en el calor de las máquinas como calefacción de naves en la producción y en las oficinas en el futuro", dice Denis Berninger, director de fábrica de igus y pionero de la nueva solución de calefacción. El siguiente paso es el 7209 m2 para equipar grandes centros logísticos con nueve termoventiladores. Solo en los almacenes, alrededor de 31,5 t de CO2 guardar.

Concepto abierto para todos: ¡caliente su salón de esta manera también!

Para el especialista en Motion Plastics, este es un paso importante hacia su objetivo de construcción y producción para 2025. CO2-neutral ser. Estimulado por el éxito, igus decidió poner la tecnología a disposición de otras empresas industriales también.

Consejo de lectura: Alcanzar la neutralidad de CO2 con el reciclaje de plástico

Consejo de lectura: Alcanzar la neutralidad de CO2 con el reciclaje de plástico

Un cálculo calculado ilustra el potencial: más de un millón de toneladas de CO2 y más de 548 millones de m3 Se podría ahorrar gas si todos los moldeadores por inyección de todo el mundo utilizaran la tecnología. Esto corresponde al consumo anual de gas de 238.434 hogares alemanes de cuatro personas:

Ahorros de un vistazo para 20 máquinas

Un moldeador de inyección promedio posee 20 máquinas. Para estas 20 máquinas, los desarrolladores recomiendan el uso de dos MHRS-calentadores. Esto asegura que siempre haya suficiente generación de calor disponible.

Un moldeador de inyección promedio posee 20 máquinas. Para estas 20 máquinas, los desarrolladores recomiendan el uso de dos MHRS-calentadores. Esto asegura que siempre haya suficiente generación de calor disponible.

Cada moldeador de inyección puede tener su CO2 Emisiones causadas por gas en la calefacción de naves con el uso de los sistemas MHRS 7,18 t por año reducir. Para el gas, esto resulta en un ahorro de 9,14 m³ por día por MHRS. Con dos calentadores de aire caliente MHRS recomendados es de 18,28 m3 durante el día. El cálculo se basa en 200 días en los que se requiere calefacción. Esto resulta en 3.656 m³ por año.

Cálculo de ahorros en detalle

En tres millones de máquinas de moldeo por inyección (=150.000 moldeadores por inyección) extrapolado en todo el mundo esto significa en el resumen:

- (7,18t * 150.000) = 1.077.000t de CO2- Ahorros

- (3656 m³ * 150.000) = 548.400.000 m³ de ahorro de gas

- Un hogar alemán de cuatro personas requiere 2300 m³ de gas por año.

- Por tanto, las cifras corresponden al consumo anual de gas de 238.434 hogares alemanes de cuatro personas.

“Vemos un gran potencial en la industria para nuestro sistema de calefacción de naves MHRS. Por eso nos gustaría compartir el concepto con otras empresas. hazlo accesible gratis. En nuestra investigación, no encontramos ninguna instrucción precisa publicada", dice Dennis Berninger. “Con nuestro sitio web, ya proporcionamos información sobre los nuevos sistemas de calefacción de naves y cómo funcionan MHRS y el dispositivo de control que se ha desarrollado. Se agregan más y más detalles”.

Usted también puede estar interesado en...

Plásticos sostenibles: CO2 neutros con reciclaje

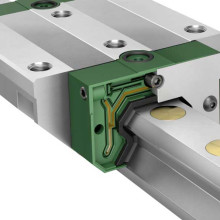

Guía lineal Igus silenciosa, resistente, libre de mantenimiento

Cables electricos | De los cables al montaje

Cobot | Descubra los robots colaborativos como nuevos empleados

Cadena portacables Igus: estable, reciclable, de plástico.