Robot articulado para la fabricación de productos flexibles

- Detalles

- Golpea: 9246

La Melfa Los robots industriales series de Mitsubishi Electric incluye entre otros Articulado. Gracias a su motor y amplificador de alto rendimiento, son adecuados para aplicaciones que requieren alta precisión y velocidad. Además, son Los robots industriales se puede combinar con otros dispositivos del fabricante como uno PLC o con uno Servomotor. A continuación puede encontrar las novedades en esta área y cómo se pueden utilizar los robots de brazo articulado.

contenido

- Aplicaciones para robots articulados Mitsubishi

Aplicaciones para robots articulados Mitsubishi

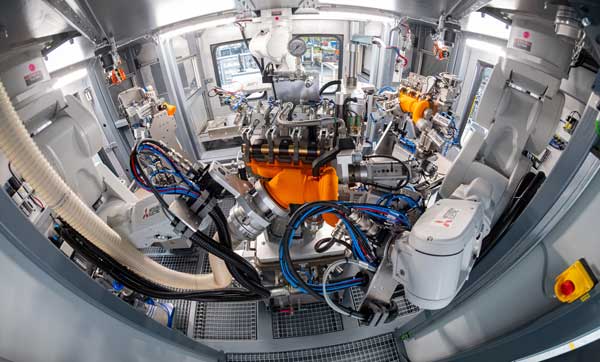

Los robots de brazo articulado reducen a la mitad el tiempo en el banco de pruebas para turbocompresores de gases de escape

24.02.2021 | Automatización de Hahn ha tenido éxito con un nuevo desarrollo, el procedimiento de prueba para la prueba en línea de Componentes de automoción cortar por la mitad. Esto requiere tres Articuladoprobando turbocargadores en un banco de pruebas. Cuando se trata de robótica, la empresa de Rheinböllen confía en las soluciones compactas de la serie Melfa de Mitsubishi Electric.

Que es mejor que capacidad? Aún más capacidad cúbica. Lo que era cierto en los días de los viejos y buenos motores atmosféricos ya no es absolutamente necesario, a más tardar con la disponibilidad de serie de turbocompresores. Los legos en particular a menudo se sorprenden con el desempeño de los pequeños motores pueden reunir si se cargan correctamente mediante un turbocompresor de gases de escape. Estos luego giran la rueda correctamente, y cuanto más rápidos, más pequeños son. Las dos ruedas de turbina del sobrealimentador lo sacan a relucir, especialmente en motores de pequeña cilindrada. 300.000 min-1.

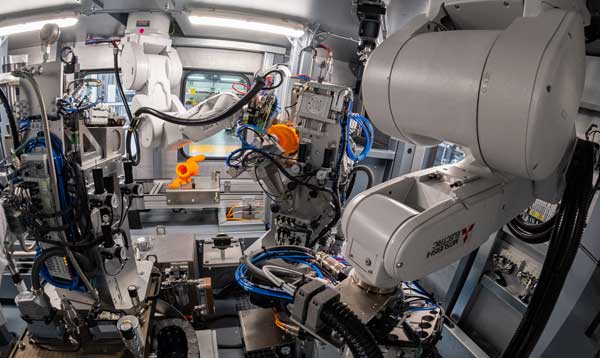

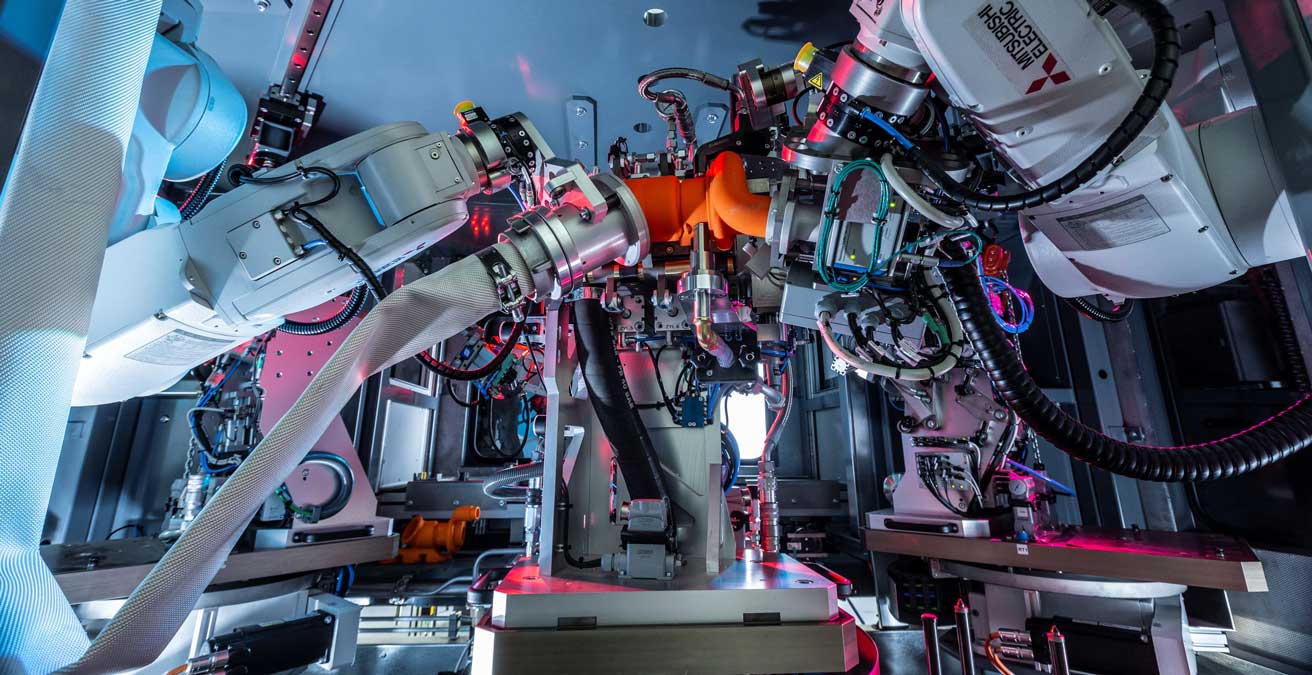

Tres robots de brazo articulado para los turbos

Por esto apenas imaginable RPM a largo plazo las tolerancias de fabricación de todos los componentes deben aproximarse a cero. Hahn ha desarrollado un banco de pruebas para monitorearlos. Con él, las rutinas de prueba habituales hasta la fecha podrían reducirse a la mitad de 1 minuto a 30 segundos. Tres robots de brazo articulado Melfa de Mitsubishi Electric se hacen cargo del manejo totalmente automático de los componentes en el banco de pruebas y su contacto seguro en las estaciones de prueba con sus complejos sensores. Estos robots industriales a veces tienen que hacerse muy pequeños.

Por esto apenas imaginable RPM a largo plazo las tolerancias de fabricación de todos los componentes deben aproximarse a cero. Hahn ha desarrollado un banco de pruebas para monitorearlos. Con él, las rutinas de prueba habituales hasta la fecha podrían reducirse a la mitad de 1 minuto a 30 segundos. Tres robots de brazo articulado Melfa de Mitsubishi Electric se hacen cargo del manejo totalmente automático de los componentes en el banco de pruebas y su contacto seguro en las estaciones de prueba con sus complejos sensores. Estos robots industriales a veces tienen que hacerse muy pequeños.

Los nuevos controles del banco de pruebas completamente ensamblados turbocompresor en términos de función y desempeño. Esto requiere una serie de pruebas individuales, como la velocidad de la rueda de la turbina, la presión de sobrealimentación aplicada en la dirección del motor, la presión dinámica delante de la rueda de la turbina, la temperatura del cargador, la posición del actuador, la generación de ruido, así como la presión del aceite y flujo de lubricante.

Sensor para una conducción autónoma segura en cualquier clima

Sensor para una conducción autónoma segura en cualquier clima

Comparado con el futuro Operación de carreteras los turbocompresores del banco de pruebas no son impulsados por el flujo de gases de escape de un motor de combustión interna, sino que el aire frío se hace cargo. Se pueden regular la presión y el caudal volumétrico. De esta manera, se pueden mapear los diferentes estados operativos de la manera más práctica posible.

Un turbocompresor completamente probado sale del banco de pruebas cada 30 segundos. Este es casi el doble de rápidocómo puede funcionar un banco de pruebas utilizado anteriormente por proveedores de automóviles. “El sistema está diseñado para turbocompresores de gases de escape. Sin embargo, también se puede convertir con kits de conversión para probar e-boosters o turbocompresores para pilas de combustible ”, explica. Martín Sulzbacher, Jefe de proyecto en el desarrollo de Hahn Automation.

Un turbocompresor completamente probado sale del banco de pruebas cada 30 segundos. Este es casi el doble de rápidocómo puede funcionar un banco de pruebas utilizado anteriormente por proveedores de automóviles. “El sistema está diseñado para turbocompresores de gases de escape. Sin embargo, también se puede convertir con kits de conversión para probar e-boosters o turbocompresores para pilas de combustible ”, explica. Martín Sulzbacher, Jefe de proyecto en el desarrollo de Hahn Automation.

Esta flexibilidad tiene en cuenta el desarrollo que propulsión de hidrógeno alternativa aumentará su importancia en el futuro. Por lo tanto, el banco de pruebas se puede convertir más tarde en propulsores electrónicos de prueba cuando las unidades de celdas de combustible entren en producción a gran escala.

Las unidades centrales para la manipulación completa son robots de brazo articulado de la Serie Melfa RV de Mitsubishi Electric con cinemática altamente dinámica en seis ejes. Las unidades están diseñadas en tamaño RV-20FM-D1-S15 para una carga de muñeca de hasta 20 kg. El rango de radio es de aproximadamente 1,1 m.

Tecnologías clave para implementar la conducción autónoma

Tecnologías clave para implementar la conducción autónoma

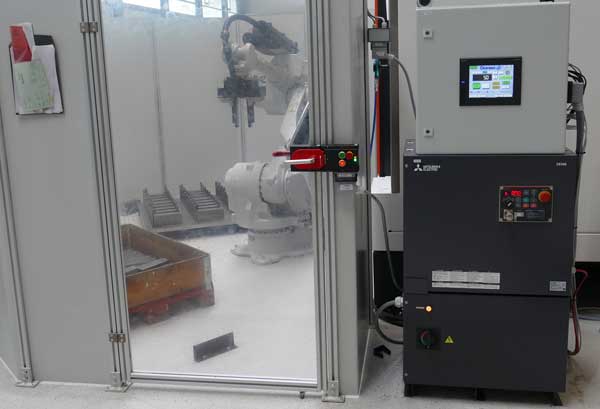

Tres de estos robots de brazo articulado se instalaron por encima de la cabeza en el banco de pruebas en un espacio muy pequeño. Al diseñar la celda, el fabricante de la máquina se aseguró de ahorrar espacio. Ha condensado los procesos complejos de tal manera que toda la célula está lista para conectarse en una Contenedor de ultramar cabe.

"Aparte de la Ventajas logísticas: Simplemente no tenemos lugar en la producción industrial. No hay espacios espaciosos”, afirma Martin Sulzbacher. En la práctica, especialmente los sistemas de final de línea, como la tecnología de banco de pruebas, tienen que conformarse con el espacio disponible.

Los robots tienen que cooperar

Dieser La falta de espacio conduce al hecho de que las secuencias de prueba se superponen inevitablemente debido a razones de espacio y tiempo. Los robots de brazo articulado de Mitsubishi Electric tienen que compartir su espacio de trabajo en consecuencia y tratar entre sí de manera cooperativa. Cuando miras el banco de pruebas, queda claro que los robots de brazos articulados montados debajo del techo tienen que seguir haciéndose pequeños.

También el Joystick-Las unidades para los robots son tan compactas que Hahn pudo integrarlas directamente en la carcasa exterior del banco de pruebas cuando se colocó una encima de la otra. Esto significa que los controladores independientes ya no son un obstáculo para las aplicaciones.

El tiempo de prueba es de 28 s, dejando 2 s para su manipulación. "Se nos ocurrió un sistema inteligente que nos ayudó a diseñar los procesos de manipulación con los elegantes robots de Mitsubishi Electric", dice Sulzbacher. Ningún otro fabricante Encajo en el banco de pruebas para ahorrar espacio.

La defensa cibernética de múltiples capas protege a los coches en red de los ataques

La defensa cibernética de múltiples capas protege a los coches en red de los ataques

Para fines de montaje, se integró una abertura en el techo del banco de pruebas a través de la cual los robots de brazo articulado pueden entrar y salir. La superficie del suelo está equipada con actuadores, portapiezas y sensores equipado. Es por eso que tuvieron que Los robots industriales moverse hacia arriba. Sulzbacher mira hacia atrás: “Teníamos un cliente que quería equipar un sistema comparable con otro fabricante de robots. No pudimos vendérselos porque ningún otro modelo encaja ".

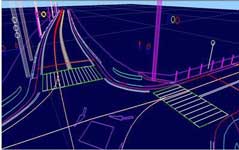

Gemelo digital para puesta en servicio

Hahn aprovecha las ventajas del. Al diseñar bancos de pruebas o celdas de montaje Simulación. El equipo de desarrollo trabaja con el Caja de herramientas RT3, el entorno central de la Programación para robots Mitsubishi Electric. "El software es barato y realmente bueno", dice Martin Sulzbacher. El software solo necesita ser comprado una vez. No se aplican tarifas de licencia anual. La herramienta de ingeniería es fácil de usar y conduce rápidamente a la meta con solo unas pocas entradas de parámetros. "Un jefe de proyecto puede usarlo para enseñarle a un robot", sonríe el jefe de proyecto con cierta burla de sí mismo.

Hahn aprovecha las ventajas del. Al diseñar bancos de pruebas o celdas de montaje Simulación. El equipo de desarrollo trabaja con el Caja de herramientas RT3, el entorno central de la Programación para robots Mitsubishi Electric. "El software es barato y realmente bueno", dice Martin Sulzbacher. El software solo necesita ser comprado una vez. No se aplican tarifas de licencia anual. La herramienta de ingeniería es fácil de usar y conduce rápidamente a la meta con solo unas pocas entradas de parámetros. "Un jefe de proyecto puede usarlo para enseñarle a un robot", sonríe el jefe de proyecto con cierta burla de sí mismo.

El con el cinemática proporcionó datos del flujo de simulación 3D como gemelo digital directamente en el Control de robot en. “Las máquinas virtuales y los robots reales ya están muy juntos. Esto reduce notablemente el tiempo de desarrollo, ya que se puede trabajar en el hardware en el sitio, mientras que el programa para los robots entra en operación virtual en otro lugar ”, resume el Key Account Manager. Wolfram Zielke, Experto en robots de Mitsubishi Electric, reúne los beneficios.

Herramienta de estrecha cooperación e ingeniería

Si las cosas vuelven a complicarse en un proyecto, Hahn recurre directamente a los conocimientos técnicos de Mitsubishi Electric. La interacción de hardware, software y soporte directo para las aplicaciones se considera cada vez más hoy paquete total .

Si las cosas vuelven a complicarse en un proyecto, Hahn recurre directamente a los conocimientos técnicos de Mitsubishi Electric. La interacción de hardware, software y soporte directo para las aplicaciones se considera cada vez más hoy paquete total .

“Tuvimos un caso así cuando se trataba de la máxima Manejo de peso en la muñeca fue. Aquí estábamos en la frontera y lo revisamos en Ratingen. La pregunta era si el robot puede hacerlo o no ”. Sin embargo, la mayoría de las ambigüedades pueden eliminarse dentro de la simulación, hasta las predicciones de los tiempos de ciclo.

“Podemos calcular esto con una precisión del tres por ciento en RT Toolbox3”, dice Wolfram Zielke. RT Toolbox3 funciona como Herramienta de ingeniería valioso apoyo. Ayuda con la puesta en marcha, resolución de problemas, operación y monitoreo de los movimientos del robot, estado operativo y condición de los controladores con sus servoaccionamientos.

Robots de manipulación para la producción eficiente de piezas adicionales para carretillas elevadoras

07.02.2020 | Todavía hay empresas de ingeniería mecánica que fabrican los componentes que necesitan exclusivamente en Alemania y también son rentables al mismo tiempo. la Ingeniería mecánica Durwen GmbH gestiona esto porque ha implementado un alto grado de automatización en su producción. Al hacer su Accesorios para carretillas elevadoras Por ejemplo, el control de las fresadoras CNC se comunica directamente con el manejo de robots de Mitsubishi Electric y no requiere un maestro de nivel superior.

El Ingeniería mecánica Durwen GmbH desarrolla, produce y vende accesorios para carretillas elevadoras y tiene éxito en este segmento en todo el mundo. Estos accesorios pueden contener hasta cuatro europalets uno al lado del otro y dos en fila. Durante el funcionamiento, se pueden cambiar de horquillas múltiples a simples y viceversa sin la intervención manual del conductor del montacargas.

Geiger Handling confía en la cartera de pinzas de Gimatic

Geiger Handling confía en la cartera de pinzas de Gimatic

Tu agarras rollos de papel que pesan toneladas por ejemplo para la industria de la impresión. Giran las cargas que han recogido hasta 360°. Por último, pero no menos importante, pueden diseñarse especialmente para aplicaciones específicas. En este nicho de mercado de piezas de montaje flexibles para carretillas elevadoras, Durwen se ha hecho un nombre en todo el mundo en los últimos años.

“Nuestros archivos adjuntos consisten en varios módulos estándar y especiales. Los fabricamos en una amplia variedad. Máquinas CNC de 3 ejes del fabricante japonés Mazak. Nuestra producción se realiza al 100 por ciento aquí en la ubicación de Plaidt. Esto nos brinda la máxima integración vertical ”, explica el Director Gerente Klaus Durwen.

Automatización por robots industriales.

Para 2015, los empleados tenían que insertar manualmente los espacios en blanco para las piezas requeridas en las fresadoras CNC. El programa de mecanizado respectivo se ejecutó entre dos y diez minutos, dependiendo de la complejidad del componente. Este empleado luego saca la parte terminada del sistema, inserta un nuevo espacio en blanco y el ciclo comienza nuevamente. El procedimiento se repitió desde partes individuales hasta varios cientos de piezas en producción en serie.

Para 2015, los empleados tenían que insertar manualmente los espacios en blanco para las piezas requeridas en las fresadoras CNC. El programa de mecanizado respectivo se ejecutó entre dos y diez minutos, dependiendo de la complejidad del componente. Este empleado luego saca la parte terminada del sistema, inserta un nuevo espacio en blanco y el ciclo comienza nuevamente. El procedimiento se repitió desde partes individuales hasta varios cientos de piezas en producción en serie.

"Este enfoque fue ineficaz y antieconómico., así que automatizamos este paso de producción ”, recuerda Christian Fuchshofen, gerente de producción de Durwen.

Se desarrolló la idea básica, las secuencias de movimiento al insertar y quitar las piezas dentro y fuera de los centros de fresado CNC Los robots industriales a realizar, siempre lo mismo. Después de una intensa investigación y estudios de viabilidad, Christian Fuchshofen y su equipo decidieron un robot industrial de 6 ejes de Mitsubishi Electric.

Y por una buena razón: “Los centros de fresado CNC de Mazak funcionan sobre la base de la tecnología de control de Mitsubishi Electric. Por lo tanto, pudimos hacer uno directo muy fácilmente. comunicación entre el CNC y el controlador del robot a través de CC-Link, sin uno superior que es común en tales constelaciones Control maestro en el sistema ", explica el gerente de producción

Manejo de robot sin maestro

El abierto Red CC-Link proporciona protocolos para la transmisión de datos. Eso hizo que el robot manipulador de Mitsubishi Electric es tan atractivo para Durwen. “Ya teníamos muchos años de experiencia con los controles de las fresadoras CNC. Además de los ahorros en hardware debido a la eliminación de un maestro por celda, también pudimos comenzar a programar la comunicación entre el robot de brazo articulado y la fresadora CNC sin un largo período de capacitación", dice el Sr. Fuchshofen.

El abierto Red CC-Link proporciona protocolos para la transmisión de datos. Eso hizo que el robot manipulador de Mitsubishi Electric es tan atractivo para Durwen. “Ya teníamos muchos años de experiencia con los controles de las fresadoras CNC. Además de los ahorros en hardware debido a la eliminación de un maestro por celda, también pudimos comenzar a programar la comunicación entre el robot de brazo articulado y la fresadora CNC sin un largo período de capacitación", dice el Sr. Fuchshofen.

Los desarrolladores integraron el panel de operador GT25 de Mitsubishi Electric en el sistema general. "Esto hace que sea muy fácil operar la aplicación al cambiar, porque el operador no tiene que programar el robot de brazo articulado, sino que solo tiene que llamar al siguiente artículo", dice Chrisitan Fuchshofen.

Brazo articulado robot para fresadoras CNC

Mitsubishi Electric apoyó la programación e integración de la primera celda de fresado CNC automatizada con una Robot RV-13FLM-D1-S15. Entró en funcionamiento solo unos meses después de la entrega. "Debido a su carga útil de hasta 13 kg, el rango de 1388 y porque es tan preciso, este modelo ha demostrado ser tan bueno que pronto ampliamos dos centros de fresado más con robots de brazo articulado de esta clase", dice el gerente de producción. .

Después de experiencias positivas con los primeros tres pequeños robots, la compañía invirtió en un nuevo robot de brazo articulado del tipo RV-70FLM-D1-S15 solo un año después. Con Radio de alcance de 2050 mm y carga útil de 70 kg sus seis ejes también son accionados por servomotores AC.

Después de experiencias positivas con los primeros tres pequeños robots, la compañía invirtió en un nuevo robot de brazo articulado del tipo RV-70FLM-D1-S15 solo un año después. Con Radio de alcance de 2050 mm y carga útil de 70 kg sus seis ejes también son accionados por servomotores AC.

"Esta decisión también fue especial para nosotros", informa Volker Betke de Mitsubishi Electric, responsable de las ventas de Durwen. “Durwen fue el primer usuario en Alemania en utilizar un robot de la nueva clase de 70 kg. Por tanto, el fabricante de máquinas fue un pionero en esta generación ampliada de robots y un pionero en la combinación de robots y centros de mecanizado CNC basados en nuestra tecnología de control ”, dice el Sr. Betke.

La expansión de las soluciones de automatización ha demostrado ser una buena decisión para los Rhinelanders: los robots ahora están cargando y descargando una docena de las aproximadamente 30 celdas de molienda Durwen. Pero eso no es todo.

Mantenimiento predictivo con inteligencia artificial para robots.

Mantenimiento predictivo con inteligencia artificial para robots.

Además de vender accesorios completos, también es importante un servicio rápido de repuestos. “Debido a la gran variedad de productos y los componentes individuales necesarios asociados, no siempre podemos tener todas las piezas en stock. "Por lo tanto, dos de nuestras células de fresado están reservadas para producir estas piezas de repuesto", dice el director de producción. Los programas de fresado para el gran número de módulos estándar se pueden convertir en los componentes necesarios actualmente con la misma rapidez que los procesos para los robots y la coordinación entre los dos sistemas gracias al GT25. Aquí vale la pena que el Control de la Tecnología de una sola fuente.

Alto grado de automatización para el futuro.

Según el jefe de la compañía, una razón para la automatización adicional deseada es la falta de trabajadores calificados en la región: “Estas inversiones en robótica y automatización nos han beneficiado Permite el crecimientoeso no hubiera sido posible debido al aumento del personal. Tampoco es fácil en nuestra región encontrar nuevos empleados técnicamente interesados. A pesar del mayor nivel de automatización, no tuvimos que despedir a ningún compañero. Por el contrario, ayudamos a nuestro personal a obtener mejores calificaciones a través de más capacitación ", enfatiza el Director Gerente Klaus Durwen.

Según el jefe de la compañía, una razón para la automatización adicional deseada es la falta de trabajadores calificados en la región: “Estas inversiones en robótica y automatización nos han beneficiado Permite el crecimientoeso no hubiera sido posible debido al aumento del personal. Tampoco es fácil en nuestra región encontrar nuevos empleados técnicamente interesados. A pesar del mayor nivel de automatización, no tuvimos que despedir a ningún compañero. Por el contrario, ayudamos a nuestro personal a obtener mejores calificaciones a través de más capacitación ", enfatiza el Director Gerente Klaus Durwen.

Por lo tanto, hay muchos conocimientos básicos dentro de la empresa sobre Programación de las celdas de fresado CNC. y se crearon robots, de los cuales la compañía también se benefició considerablemente. Actualmente no se vislumbra el final del crecimiento de la compañía. Entonces, Durwen ya está planeando una expansión sustancial de la sala de producción, que solo se construyó en 2018.

Archivo de noticias sobre robots articulados

Robot articulado con certificación Atex impresiona a inspectores

10.05.2019/XNUMX/XNUMX | Robot articulado "Melfa" de Mitsubishi Electric se utilizan para una amplia gama de tareas de manejo. También son adecuados para áreas potencialmente explosivas. Por eso, los robots de brazo articulado ya están disponibles con la correspondiente certificación individual. Debido a que no se requieren modificaciones técnicas para la prueba de conformidad, los robots articulados también se pueden entregar sin mayores demoras.

10.05.2019/XNUMX/XNUMX | Robot articulado "Melfa" de Mitsubishi Electric se utilizan para una amplia gama de tareas de manejo. También son adecuados para áreas potencialmente explosivas. Por eso, los robots de brazo articulado ya están disponibles con la correspondiente certificación individual. Debido a que no se requieren modificaciones técnicas para la prueba de conformidad, los robots articulados también se pueden entregar sin mayores demoras.

La homologación de dispositivos técnicos para atmósferas potencialmente explosivas de acuerdo con la directiva de la Unión Europea 2014 / 34 / EU (Directiva de productos Atex) requiere la aceptación individual de cada producto para el entorno de aplicación específico.

En respuesta a la demanda de los clientes, Mitsubishi Electric recientemente tuvo dos robot articulado de 6 ejes de la serie RV con una capacidad de carga máxima de 7 kg y clase de protección IP67 de serie del especialista en protección contra explosiones AEP Zimmer de Mannheim: el robot RV-7FRM-D Ex3G alcanza la clase de protección contra explosiones II 3G c IIB T3 Gc.

"Los evaluadores quedaron muy impresionados porque no fue necesaria ninguna modificación en los dispositivos de la serie", dice miguel finke, Gerente de Producto Robots en Mitsubishi Electric. "Solo hubo que ampliar las instrucciones de funcionamiento para incluir un capítulo que contiene información especial sobre el uso de robots industriales en áreas potencialmente explosivas".

Porque los robots articulados sus Ex-idoneidad de fábrica llevar consigo, incluida la posibilidad de crear una presión negativa o positiva en la carcasa, se pueden entregar a corto plazo con certificación Atex.

“Los dispositivos actuales fueron diseñados para Zona-2 (gases, vapores) certificado”, dice Michael Finke. Las áreas típicas de aplicación de los robots Atex son los talleres de pintura y las tareas de manipulación en áreas donde pueden producirse atmósferas explosivas.

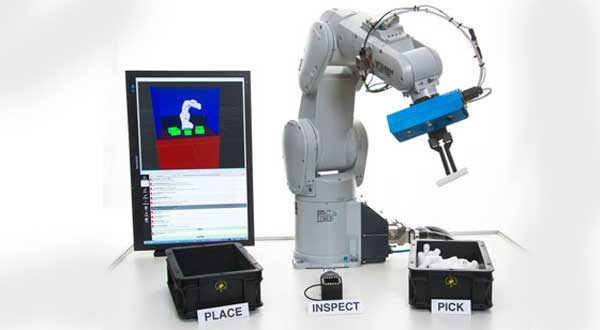

Robot encuentra piezas y cajas basándose en imágenes 3D

02.11.2017 | Expuesto en Motek 2017 la visión de isy la versión completamente revisada de su aplicación Mikado ARC - Control de robot adaptativo antes de. El sistema de visión 3D de un robot articulado Mitsubishi Electric RV-4FLM se comunica en tiempo real con el controlador de robot asociado. El sistema está diseñado para un funcionamiento continuo y se puede adaptar extremadamente rápido a nuevos flujos de trabajo gracias al software.

02.11.2017 | Expuesto en Motek 2017 la visión de isy la versión completamente revisada de su aplicación Mikado ARC - Control de robot adaptativo antes de. El sistema de visión 3D de un robot articulado Mitsubishi Electric RV-4FLM se comunica en tiempo real con el controlador de robot asociado. El sistema está diseñado para un funcionamiento continuo y se puede adaptar extremadamente rápido a nuevos flujos de trabajo gracias al software.

El freno de seguridad protege el kit de robot Robco

El freno de seguridad protege el kit de robot Robco

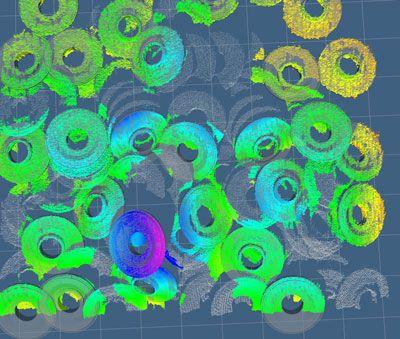

El Llegar a la caja de piezas (Bin-picking) es omnipresente en el ensamblaje industrial pero notoriamente difícil de automatizar. Con un control Mikado ARC, las posiciones de agarre ya no se enseñan ni programan de forma permanente, sino que el robot articulado encuentra las piezas de forma independiente en función de la imagen 3D. La secuencia de movimientos para agarrar, conducir y dejar se verifica en busca de colisiones. Dentro del espacio de trabajo, Mikado ARC también puede encontrar las cajas suministradas. Las piezas agarradas se transfieren a las siguientes máquinas en la posición correcta o se colocan en blisters, cargadores u otros recipientes.

Sensibilidad del proceso de agarre y movimiento personalizable

La sensibilidad del proceso de agarre y movimiento en Mikado ARC se puede ajustar: empuja a un lado los productos semiacabados robustos si es necesario, y sujeta los productos sensibles sin colisionar. la 3Dprocesamiento de imágenes por Mikado ARC también puede ser difícil, i. h detecta partes metálicas particularmente oscuras o brillantes y es en gran medida insensible a la luz externa.

La sensibilidad del proceso de agarre y movimiento en Mikado ARC se puede ajustar: empuja a un lado los productos semiacabados robustos si es necesario, y sujeta los productos sensibles sin colisionar. la 3Dprocesamiento de imágenes por Mikado ARC también puede ser difícil, i. h detecta partes metálicas particularmente oscuras o brillantes y es en gran medida insensible a la luz externa.

Mikado ARCO proporciona herramientas sencillas para definir la celda del robot. Las piezas de trabajo se definen simplemente asumiendo los datos CAD disponibles. El cálculo de la ruta y la búsqueda y depósito de las piezas se realizan de forma autónoma y desatendida.

No se requieren conocimientos especiales para configurar el robot: mientras que un programador solía pasar dos días cambiando un producto, el gerente de producción ahora puede, por ejemplo, arrastrar y soltar parametrizar lo que considera la mejor solución de picking para el proceso. Además, la nueva versión del sistema permite la simulación para la comprobación y optimización de errores sin riesgos antes de la puesta en marcha. Adaptarse al nuevo flujo de trabajo solo toma diez minutos; los visitantes del stand pudieron verlo por sí mismos.

Fruitcore Robotics amplía su servicio para incluir el robot industrial Horst

Fruitcore Robotics amplía su servicio para incluir el robot industrial Horst

Aunque diseñado como un sistema universal, Mikado ARC fue diseñado para el Melfa robot desarrollado "porque Mitsubishi Electric apoya a sus socios de manera ejemplar. Lo que podemos presentar aquí después de solo tres años es un enorme éxito”, dice René Purwin, Gerente de Proyectos en Isys Vision. Para Mitsubishi Electric, el especialista en procesamiento de imágenes ha sido un socio competente durante muchos años, y la empresa se basa en su conocimiento especializado. "De esta manera, ayudamos a nuestros clientes a optimizar su producción sin un esfuerzo de desarrollo innecesario", dice Wolfram Zielke, gerente de cuentas clave de Mitsubishi Electric.

Flow stacker con robot de brazo articulado para componentes sensibles

01.06.2017/XNUMX/XNUMX | Mitsubishi Electric presentó una deliciosa sorpresa en la Feria de Hannover: Am terminal de operador GOT2000 del apilador de alimentación continua DS-800 de LTL Maschinenbau con celda robótica compacta RV-2FB-D1-S15 de Mitsubishi Electric, el visitante podía seleccionar una moneda de chocolate en la bandeja y hacer que el robot la emitiera.

01.06.2017/XNUMX/XNUMX | Mitsubishi Electric presentó una deliciosa sorpresa en la Feria de Hannover: Am terminal de operador GOT2000 del apilador de alimentación continua DS-800 de LTL Maschinenbau con celda robótica compacta RV-2FB-D1-S15 de Mitsubishi Electric, el visitante podía seleccionar una moneda de chocolate en la bandeja y hacer que el robot la emitiera.

Apiladores automatizados como ese LTL ingeniería mecánica GmbH, un proveedor de soluciones intersectoriales para la manipulación de piezas de trabajo, desempeña un papel clave como amortiguadores y auxiliares de montaje en la producción. El sistema de suministro y almacenamiento lleno de chocolate para artículos en soportes de mercancías reutilizables (bandejas) es un apilador de flujo tipo DS-800, que se desarrolló especialmente para componentes sensibles a la superficie o al contorno, como en el moldeo por inyección de plástico, y puede lograr tiempos de cambio de contenedor de menos de 5 s. Según la elección del cliente, las piezas son manipuladas por un sistema cartesiano de 3 ejes o un robot industrial.

Terminales de operador gráficos HMI para automatización industrial

Terminales de operador gráficos HMI para automatización industrial

En la aplicación mostrada, se utiliza un robot de brazo articulado vertical Melfa RV-2FB-D1-S15. “Lo más destacado del robot Mitsubishi Electric es su montaje en el techo de la celda. Esto nos permite diseñar los procesos de manipulación de forma óptima y compacta”, dice un encantado Frank Dollner, director general de LTL. Los robots ágiles y ligeros de 19 kg están predestinados para trabajar en los espacios más reducidos, como el montaje, la carga, el paletizado y la clasificación. Su alta repetibilidad de posicionamiento de ±0,02 mm los hace interesantes incluso para tareas de unión.

La larga vida útil de la solución robótica requiere un diseño de máquina correspondiente. Aquí LTL ofrece una construcción de acero sólido y ventanas de celdas de vidrio de seguridad. El especialista en manipulación generalmente recomienda equiparse con un robot Melfa y da varias razones para ello: "El Mitsubishi Electric Robot tiene una relación precio-rendimiento particularmente buena y ofrece todas Control Melsec con el panel táctil GOT2000 como kit de integración para clientes OEM, una solución integral. Pero, sobre todo, los colegas de Mitsubishi Electric brindan un excelente apoyo”.

La larga vida útil de la solución robótica requiere un diseño de máquina correspondiente. Aquí LTL ofrece una construcción de acero sólido y ventanas de celdas de vidrio de seguridad. El especialista en manipulación generalmente recomienda equiparse con un robot Melfa y da varias razones para ello: "El Mitsubishi Electric Robot tiene una relación precio-rendimiento particularmente buena y ofrece todas Control Melsec con el panel táctil GOT2000 como kit de integración para clientes OEM, una solución integral. Pero, sobre todo, los colegas de Mitsubishi Electric brindan un excelente apoyo”.

Conocimientos técnicos generales

CC-Link significa Enlace de control y comunicaciones y fue incorporada por Mitsubishi Electric en 1996 como una empresa propietaria bus de campo Red desarrollada para conectar sus propios productos de automatización. En 1999, Mitsubishi Electric lanzó CC-Link como una red abierta debido al aumento de la demanda. Los protocolos de transmisión de datos están disponibles para todos los usuarios que quieran desarrollar sus propias interfaces.

Usted también puede estar interesado en...

Inteligencia Artificial | tendencias y desarrollos

Mitsubishi eléctrico | Automatizando el mundo

Control CNC inteligente para máquinas herramienta

producción de baterías | Hechos y Tecnologías

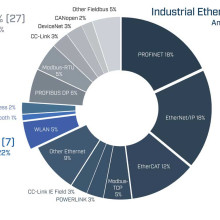

Ethernet industriales | Profinet, Powerlink & Co.

servomotor | Motor eléctrico con electrónica de control

Thorsten Sienk es un editor especializado independiente en Bodenwerder.