En la producción en serie de un apoyabrazos central ultraligero para el interior del vehículo, se sigue el termoformado del transportador, la encapsulación con PP y finalmente el sobremoldeo con un TPV suave y antideslizante. Los sistemas hotrunner "Flexflow" accionados por servomotor y de control fino de flujo HRS contribuyen a cumplir con los altos estándares de calidad.

En la producción en serie de un apoyabrazos central ultraligero para el interior del vehículo, se sigue el termoformado del transportador, la encapsulación con PP y finalmente el sobremoldeo con un TPV suave y antideslizante. Los sistemas hotrunner "Flexflow" accionados por servomotor y de control fino de flujo HRS contribuyen a cumplir con los altos estándares de calidad.

El proceso de múltiples etapas combina el termoformado de una lámina orgánica con el moldeo por inyección de dos termoplásticos diferentes. Los socios de desarrollo en la realización exitosa de este proyecto fueron el fabricante de máquinas de moldeo por inyección Krauss Maffei y el fabricante de herramientas estadounidense Proper Tooling.

El proceso Fiberform calienta la hoja organo

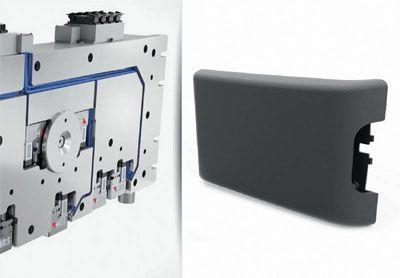

La estructura de carga del reposabrazos central se crea mediante el proceso "Fiberform" desarrollado por Krauss Maffei, en el que se calienta una lámina orgánica de pared delgada reforzada con fibra, se inserta en la herramienta y luego se le da nueva forma. Los dos procesos de moldeo por inyección posteriores tienen lugar al mismo tiempo en dos áreas opuestas de la misma herramienta, según el principio de la tecnología de plaquita.

En una operación, el portador se moldea primero con polipropileno (PP). Esto crea la geometría en gran parte acabada del componente, incluidos los elementos necesarios para el montaje posterior. Esta estructura de PP se sobremoldea luego con un elastómero termoplástico (TPV) en la parte opuesta de la herramienta. El resultado es la superficie suave visible con el grano fino, que más tarde es responsable de la impresión visual y háptica de alta calidad del reposabrazos central.

Ambos pasos de moldeo por inyección utilizan un sistema de canal caliente Flexflow con dos o tres boquillas de canal caliente. Sus agujas de cierre controladas individualmente y servoeléctricamente aseguran un llenado óptimo de las cavidades, y respaldan la fiabilidad y la rentabilidad del proceso.

Accionamiento de aguja servoeléctrico integrado.

El accionamiento de aguja servoeléctrico integrado, el sello distintivo de la innovadora tecnología Flexflow, abre una variedad de opciones para configurar los parámetros del proceso. Por lo tanto, las agujas individuales de un sistema de canal caliente pueden controlarse independientemente con respecto a su posición (carrera), velocidad y aceleración. Esto permite a los usuarios controlar las presiones y los caudales durante todo el proceso de llenado de la herramienta de una manera particularmente precisa, simple y flexible, optimizando así la calidad de sus piezas moldeadas por inyección.

Las ventajas alcanzables sobre los sistemas convencionales de válvulas de aguja accionadas neumáticamente o hidráulicamente incluyen la capacidad de producir superficies Clase A sin rayas, así como la reducción de la distorsión y la facilidad de mantenimiento y operación. Además, se extienden a la posibilidad de reducir la fuerza de sujeción en aproximadamente 20%, así como el peso del componente en hasta 5%, es decir, la excelente repetibilidad requerida para la producción de alto volumen.