El Impresora 3D de metal se mueve cada vez más en la producción. En lugar de esperar días o semanas para el mecanizado tradicional, las piezas de metal ahora se pueden mecanizar casi instantáneamente en horas y sin necesidad de instrumentos impresión 3D Las piezas y ensamblajes de precisión se pueden fabricar de forma rápida y económica. El artículo presenta novedades y aplicaciones de la impresión 3D para metales antes como el primero motor de acero en un solo componente.

contenido

- Tecnología SPE patentada para impresoras 3D multimaterial

- Primer motor a reacción de la impresora 3D de metal

- Sistema de impresión 3D multimaterial con posibilidades inimaginables

- Sinterización óptima en impresión 3D basada en nuevas mezclas de gases

- Acero austenítico en polvo metálico para fabricación aditiva

- 99% de estructura austenítica y diversidad industrial.

- Aleación de aluminio de impresión 3D a prueba de choques para vehículos

- La impresión 3D de metal con el proceso Ehla es económicamente viable por primera vez

- Componentes complejos de acero de la impresora 3D.

- La fabricación aditiva acelera los cambios de forma

Tecnología SPE patentada para impresoras 3D multimaterial

27.11.2023 de noviembre de XNUMX | La tecnología patentada de deposición selectiva de polvo (SPD) de Schaeffler Aerosint Permite la colocación de capas homogéneas de varias zonas de material dispuestas una al lado de la otra. La aplicación selectiva de diferentes polvos lleva el material adecuado en la cantidad necesaria al lugar deseado.

27.11.2023 de noviembre de XNUMX | La tecnología patentada de deposición selectiva de polvo (SPD) de Schaeffler Aerosint Permite la colocación de capas homogéneas de varias zonas de material dispuestas una al lado de la otra. La aplicación selectiva de diferentes polvos lleva el material adecuado en la cantidad necesaria al lugar deseado.

Primer motor a reacción de la impresora 3D de metal

11.07.2023 | PTC presentó el primer motor micro-turbo del mundo (imagen de arriba), que fue completamente fabricado con la impresora 3D. El único montaje fue desarrollado en el software CAD Creo. Contiene todos los componentes giratorios y fijos. El motor se imprimió con una impresora 3D EOS del material Inconel, una aleación de níquel-cromo resistente al calor a base de níquel. Pesa sólo 3,6 kg.

Material de la impresora 3D | de plástico a metal

Material de la impresora 3D | de plástico a metal

El desarrollo y la impresión 3D de un autoportante motor microturbo con una turbina que tiene una impresionante velocidad de 50.000 rpm-1 logrado marca un avance revolucionario en la fabricación aditiva. A diferencia de los motores anteriores, este modelo no requiere un montaje complejo ni el uso de componentes costosos. Esto también permite la producción orientada a la demanda directamente en el sitio del cliente.

proyecto de investigación israelí

El motor impreso en 3D completamente de acero es el resultado de un proyecto de dr. Ronen Ben Horin, vicepresidente de tecnología de PTC e investigador sénior en Technion - Instituto de Tecnología de Israel, y beni cukurel, Profesor Asociado de Aeroespacial en el Technion. Requirió años de intenso trabajo científico. Investigación en el campo de la propulsión a chorro, así como una amplia experiencia en tecnología y diseño de motores innovadores para impresión 3D y fabricación aditiva.

¿Por qué Creo como software CAD?

PTC eligió Creo como su software CAD porque:

- ellos construcción ligera soportes: Hace esto con un sofisticado modelado de celosía y un diseño generativo para reducir el material y el peso mientras mantiene la misma resistencia y rendimiento que los diseños más pesados y con más material.

- ellos geometrías autoportantes generadas para la impresión 3D: las cuadrículas basadas en vigas optimizan automáticamente los diseños para la impresión 3D. Creo también es compatible con cuadrículas basadas en fórmulas autosuficientes, que se pueden combinar con comprobaciones y modificadores de imprimibilidad. Esto hace que el diseño sea adaptable para una impresión 3D de metal eficiente.

- ellos interoperable con impresoras 3D es: El software Creo CAD es compatible con la mayoría de las impresoras 3D para impresión y posprocesamiento. Incluye un diseño de componentes en 3D que garantiza que se pueda realizar el mecanizado tradicional para un ensamblaje preciso. Hay una variedad de formatos disponibles, incluido 3MF, para enviar modelos 3D a las diversas tecnologías de impresión. Los usuarios pueden crear fácilmente modelos asociativos para operaciones de mecanizado.

Sistema de impresión 3D multimaterial con posibilidades inimaginables

13.07.2023/XNUMX/XNUMX | la Grupo Schaeffler presentado en el Automatica 2023 un novedoso sistema para la fabricación aditiva. El varios materiales Las impresoras 3D ofrecen un potencial ilimitado para combinaciones de materiales únicas e integración funcional, creación de diseños libres y reacciones rápidas del mercado en la fabricación aditiva.

13.07.2023/XNUMX/XNUMX | la Grupo Schaeffler presentado en el Automatica 2023 un novedoso sistema para la fabricación aditiva. El varios materiales Las impresoras 3D ofrecen un potencial ilimitado para combinaciones de materiales únicas e integración funcional, creación de diseños libres y reacciones rápidas del mercado en la fabricación aditiva.

Sinterización óptima en impresión 3D basada en nuevas mezclas de gases

28.09.2020/3/XNUMX | La primera impresora XNUMXD del mundo apta para la oficina para materiales metálicos ha cal optimizado para la sinterización utilizando una mezcla equilibrada de argón-hidrógeno. La nueva mezcla de gases asegura la atmósfera perfecta durante el proceso de sinterización y garantiza estabilidad y resistencia durante el proceso de sinterización Presión 3D.

28.09.2020/3/XNUMX | La primera impresora XNUMXD del mundo apta para la oficina para materiales metálicos ha cal optimizado para la sinterización utilizando una mezcla equilibrada de argón-hidrógeno. La nueva mezcla de gases asegura la atmósfera perfecta durante el proceso de sinterización y garantiza estabilidad y resistencia durante el proceso de sinterización Presión 3D.

Linde ofrece la nueva mezcla de gases bajo el nombre AÑADIRvance Sinter250 en. En el proceso de Deposición de Metal Aglomerado de Desktop Metal, asegura atmósferas de trabajo óptimas en hornos de sinterización para dar forma por el proceso de impresión 3D.

escritorio del metal de es una empresa estadounidense en el campo de los procesos de impresión 3D. El ADDvance Sinter250 fue desarrollado para que el usuario europeo lo use en su sistema de estudio. Esta es la primera impresora 3D para oficina del mundo para piezas de polvo metálico.

Linde suministra paquetes de instalación individuales que facilitan la implementación del Sistemas de estudio simplifica y ofrece asistencia en la planificación de proyectos de sistemas de suministro de gas. Con el Servicio Liprotest, la empresa apoya a los usuarios en el manejo seguro de gases técnicos e impresión 3D.

Sinterización de impresión 3D para pequeñas empresas

El sistema de estudio de impresión 3D es adecuado para su uso en empresas más pequeñas y En la oficina. Mejora el acceso a las capacidades de impresión 3D en comparación con la impresora láser típica. Es asequible y ocupa poco espacio.

En Proceso de deposición de metales ligados las condiciones atmosféricas durante la sinterización garantizan la calidad del componente. Las propiedades mecánicas y tecnológicas óptimas mejoran las propiedades de los componentes de sinterización. Sin la atmósfera de trabajo adecuada, pueden ocurrir procesos de oxidación que causen decoloración de la superficie y perjudiquen la estabilidad del componente durante el proceso de sinterización.

"Linde ha sido durante mucho tiempo un pionero en la producción de mezclas de gases innovadoras para optimizar los procesos de fabricación", dice pierre foret, Experto senior en fabricación aditiva. "En este mundo de fabricación aditiva en rápida evolución, estamos entusiasmados de asociarnos con un pionero en tecnología como Desktop Metal en el campo para ofrecer ADDvance Sinter250 a sus clientes".

El estudio de metal de escritorio es adecuado para diseñadores, pequeños talleres y usuarios más grandes, como Automóvilfabricantes que producen prototipos y lotes pequeños.

Servicio de impresión 3D: en línea y rápido

Servicio de impresión 3D: en línea y rápido

"Linde ha desarrollado una oferta de gas estándar que se ha optimizado para Studio System y puede ofrecer esta solución optimizada a nuestros clientes europeos de Desktop Metal", dijo Arjun Aggarwal, Vicepresidente de Desarrollo Comercial y Producto. "Esto nos permite ampliar nuestro portafolio y crear valor agregado para nuestra empresa".

La mezcla de argón-hidrógeno hecha a medida se utiliza en componentes hechos de acero inoxidable de alta aleación. Aceros diseñado. Pero Linde también ofrece Argon 5.0 para la producción de piezas de aceros no aleados y de baja aleación, así como aceros para herramientas.

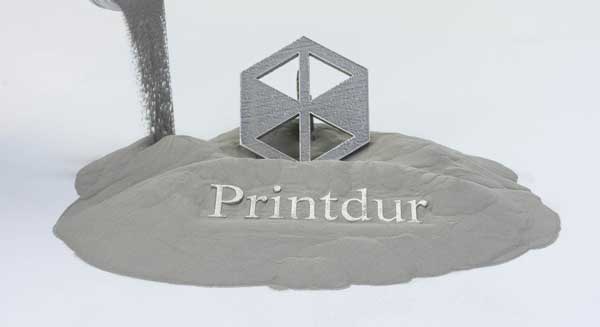

Acero austenítico en polvo metálico para fabricación aditiva

22.06.2022/XNUMX/XNUMX | la Obras de acero inoxidable alemanas (Schmolz + Bickenbach) oferta con Medidur para el 3D Imprimir un nuevo polvo metálico a base de acero austenítico, que se utiliza para la médico fue diseñado. El material pendiente de patente ofrece numerosas optimizaciones de propiedades técnicas. Con el polvo de acero austenítico Printdur HSA para la impresión 3D de metales, también está disponible un polvo metálico para la ingeniería mecánica, la tecnología de plantas de energía, la industria automotriz y otros sectores.

Polvo de acero sin níquel para aplicaciones médicas

La fabricación aditiva y la impresión 3D son para la médico básico. Se utiliza en implantes, dentaduras postizas, órtesis y prótesis. Con Medidur, Deutsche Edelstahlwerke ha desarrollado el polvo de acero óptimo para las impresoras 3D de metal. Este acero austenítico en forma de polvo ha sido patentado.

Al usar manganeso, no hay níquel. El material no es magnético, es resistente a la corrosión y tiene una alta resistencia. Esto es particularmente ventajoso en tecnología médica. Los empleados y los pacientes no están expuestos al níquel.

Desde la prótesis de pierna hasta las piezas de repuesto óseas adaptadas individualmente, el fabricación aditiva innovaciones pioneras en tecnología médica. El acero austenítico en forma de polvos metálicos procesados en impresoras 3D de metal es la base de todo ello.

En relación con esto, Deutsche Edelstahlwerke, como pionera en impresoras 3D de metal, se ha centrado mucho en las aplicaciones de la tecnología médica. El polvo metálico Medidur se imprime en sistemas LPBF con parámetros de procesamiento típicos de 316L.

Acero austenítico de superlativos

El acero austenítico sin níquel ofrece un nivel significativamente más alto en comparación con los aceros austeníticos convencionales. resistencia a la tracción y Límite de estiramiento. El material 316L se ha establecido como el acero estándar en la fabricación aditiva, pero en comparación con Medidur, el 316L ofrece una dureza significativamente menor, el límite elástico y la resistencia a la tracción son incluso dos veces más altos con Medidur. Sobre esta base, los componentes médicos se pueden diseñar con paredes más delgadas y, por lo tanto, más pequeñas.

El acero austenítico sin níquel ofrece un nivel significativamente más alto en comparación con los aceros austeníticos convencionales. resistencia a la tracción y Límite de estiramiento. El material 316L se ha establecido como el acero estándar en la fabricación aditiva, pero en comparación con Medidur, el 316L ofrece una dureza significativamente menor, el límite elástico y la resistencia a la tracción son incluso dos veces más altos con Medidur. Sobre esta base, los componentes médicos se pueden diseñar con paredes más delgadas y, por lo tanto, más pequeñas.

Además, el Resistencia a la fatiga aproximadamente un 30% más alto. Esto le da a los componentes médicos fabricados con Medidur una vida útil significativamente más larga.

Por último, pero no menos importante, el alto certifica Número equivalente de resistencia a picaduras (PREN) de 36 el material tiene muy buena resistencia a la corrosión. En el estado impreso en 3D, Medidur es resistente a la corrosión según SEP 1877 método II (prueba de resistencia a la corrosión por picaduras) y según ASTM G48 método E (prueba de resistencia a la corrosión intergranular).

Acero austenítico, sin níquel y contiene manganeso

El Contenido de manganeso En el austenítico Medidur, el tema de la alergia al níquel acaba de una vez por todas. Los empleados no están expuestos al níquel cuando procesan el polvo metálico. No existen precauciones de seguridad con respecto a la proporción de níquel en un material. Deutsche Edelstahlwerke fabrica Medidur en su planta de Krefeld. Las certificaciones según DIN EN ISO 9001 (sistemas de gestión de la calidad) y según DIN ISO 13485 (productos médicos de gestión de la calidad) dan fe de que DEW es una alta calidad constante de todos los materiales en polvo internos.

99% de estructura austenítica y diversidad industrial.

22.06.2020/XNUMX/XNUMX | Deutsche Edelstahlwerke amplía su cartera de fabricación aditiva con Printdur HSA. El nuevo material se produce mediante atomización de gas. polvo de metal, que tiene una estructura austenítica del 99% cuando se imprime. Esta acero austenítico no es magnético, no contiene níquel y ofrece una resistencia significativamente mejorada.

El polvo metálico es adecuado para la fusión selectiva por láser. Fusión de lecho de polvo láser (LPBF). Se puede procesar fácilmente en sistemas LPBF. En comparación con los aceros austeníticos típicos, el acero austenítico ofrece propiedades ventajosas como un límite elástico, una resistencia a la tracción y una dureza significativamente mayores.

Resistencia a la corrosión y variedad de ramas.

Hasta ahora, el acero 1.4404 (316L) se ha consolidado como el acero estándar en la fabricación aditiva. En comparación con el Imprimir HSA principal sin embargo, tiene un nivel de resistencia significativamente menor. El límite elástico y la resistencia a la tracción son dos veces más altos en el polvo metálico.

La altura Número equivalente de resistencia a picaduras (PREN) de 36 certifica que el nuevo polvo DEW tiene muy buena resistencia a la corrosión. En estado impreso, los aceros inoxidables austeníticos son resistentes a la corrosión según SEP 1877 método II (prueba de resistencia a la corrosión intergranular) y según ASTM G48 método E (prueba de resistencia a la corrosión por picadura).

La altura Número equivalente de resistencia a picaduras (PREN) de 36 certifica que el nuevo polvo DEW tiene muy buena resistencia a la corrosión. En estado impreso, los aceros inoxidables austeníticos son resistentes a la corrosión según SEP 1877 método II (prueba de resistencia a la corrosión intergranular) y según ASTM G48 método E (prueba de resistencia a la corrosión por picadura).

El nuevo acero austenítico impreso por sus propiedades es adecuado para aplicaciones en ingeniería mecánica, industria alimentaria, Plantas químicas, bombas, tecnología de centrales eléctricas y Industria del automóvil.

La fabricación aditiva no puede reemplazar la fabricación tradicional de moldes, pero la impresión 3D puede aumentar la eficiencia de fabricación. Entonces ofrece el 3D-de impresión de metal ventajas, especialmente en la producción de formas complejas.

Esto incluye componentes para prototipos, producción de machos, cavidades o insertos para herramientas, matrices y moldes para pequeñas series. La libertad de diseño y los cortos tiempos de producción tienen aquí un efecto positivo.

Clientes de DEW como parte de la cadena de procesos

Al desarrollar el polvo metálico para la impresora 3D de metal, la empresa involucra a sus clientes en toda la cadena de proceso. Comienza con la idea de la aleación, pasando por la producción de polvo metálico, hasta el prototipo y el componente terminados hasta la producción a gran escala. mucho más allá de la fabricación aditiva a cabo.

DEW ya tiene un gran conocimiento en la producción de Metalpolvo para eso Soldadura por acumulación. Los aceros se producen en polvo en la planta de Krefeld, que está certificada según DIN EN ISO 9001 e IATF 16949. De esta manera, DEW garantiza una alta calidad constante para todos los polvos internos. Materiales.

Aleación de aluminio de impresión 3D a prueba de choques para vehículos

18.03.2020/3/XNUMX | La fabricación aditiva y la impresión XNUMXD tienen un enorme potencial para nuevas dimensiones en la construcción ligera. Actualmente cumple con los disponibles 3D Imprimir Aluminio Las aleaciones aún no cumplen los altos requisitos para ser utilizadas en la producción en serie. Industria del automóvil para poder usar.

Incluso con el diseño actual del proceso, solo de alta resistencia, pero no dúctil. MaterialSe generan valores característicos. Edag ha desarrollado la aleación de aluminio Custalloy para la impresión 3D de metal en vehículos como parte del proyecto de investigación Customat_3D financiado por BMBF con ocho socios del proyecto.

En ingeniería automotriz, por ejemplo, cuentan Crash performance y su usabilidad variable para aplicaciones que aún no son factibles para la aleación de aluminio de impresión 3D de hoy.

Sin embargo, la aleación de aluminio desarrollada por Edag y sus socios para la impresora 3D de metal puede proporcionar una mayor resistencia y una mayor elongación a la rotura. El alargamiento a la rotura es particularmente importante para un choque.

¿Quién investigó qué?

En los últimos tres años, la toda la cadena de proceso desde la producción de polvo hasta la simulación y el desarrollo de componentes. La aleación fue definida y los polvos fueron fabricados por el Instituto Leibniz para Tecnologías Orientadas a Materiales (IWU) y Kymera International. El procesamiento y el desarrollo del proceso de fusión por rayo láser (LBM) basado en lecho de polvo se llevó a cabo en GE Additive, en Fraunhofer IAPT y en FKM Sintertechnik.

Magma Giessereitechnologie y Fraunhofer ITWM investigaron una simulación correspondiente del enfriamiento rápido de la masa fundida en el proceso. El rendimiento se demostró en Edag Engineering y Mercedes-Benz con el apoyo de Altair Engineering.

Este enfoque holístico debería hacer que la fabricación aditiva sea accesible para los procesos en serie. La aleación de aluminio recientemente investigada se puede utilizar para establecer componentes muy reducidos en el vehículo.

Materiales con fibras de carbono de algas y balance negativo de CO2.

Materiales con fibras de carbono de algas y balance negativo de CO2.

En una fase de laboratorio, diferentes aleaciones examinado experimentalmente con respecto a las propiedades. La aleación de aluminio más prometedora se probó y fabricó con éxito en diferentes sistemas de fusión por rayo láser. Lo especial de la aleación es su versatilidad. Se puede crear una amplia gama de propiedades a partir de una sola aleación.

Las propiedades se pueden ajustar de forma flexible utilizando un tratamiento térmico aguas abajo. Los mapas de materiales se generaron a partir de los parámetros de material determinados, que luego se optimizaron en la estructura utilizando el software Altair Optistruct fueron utilizados Esto permite reducir el peso de los componentes mientras se mantiene el mismo rendimiento. Lo que es especial aquí es que los requisitos del proceso de fabricación aditiva, como la alineación de los objetos, también se pueden tener en cuenta.

Componentes para diferentes áreas del vehículo.

Componentes de diferentes áreas del Vehículo. Con el dinámicamente altamente estresado Portador de la rueda y un componente complejo con altos requisitos de rigidez del arco de la rueda podría ahorrar peso de manera efectiva. Con alrededor del 30%, esto estaba por encima del potencial esperado. Debido al proceso de fabricación aditiva, el componente puede adaptarse específicamente a los requisitos del vehículo utilizando un modelo de nivel de carga.

Calentador de infrarrojos para procesos de calor eficientes en la industria

Calentador de infrarrojos para procesos de calor eficientes en la industria

Procesos híbridos como soldadura por deposición láser y Agregar procedimientos fueron examinados con el nuevo material. En la simulación, los procesos a nivel microscópico del polvo podrían transferirse a la simulación macroscópica del componente utilizando elementos representativos. Esto da como resultado un tiempo de cálculo muy reducido. Las propiedades como las tensiones internas y las distorsiones se hacen visibles y se reducen incluso antes de la producción.

La aleación recientemente desarrollada se vende bajo la marca Custalloy estar convencionalmente disponible en unos pocos meses. Los socios del proyecto ya están sacando una conclusión positiva. Debido a la amplia gama de aplicaciones y al hecho de que ya se han verificado la tecnología de unión, la corrosión y otros requisitos de la industria automotriz, la aleación de aluminio de la impresora 3D es adecuada para las aplicaciones de la primera serie.

Se lograron todos los objetivos del proyecto. Con la aleación de aluminio, el procesamiento asociado y los métodos de simulación probados, los expertos tienen herramientas efectivas para reducir el peso del vehículo y utilizar la tecnología de impresión 3D en la producción en serie.

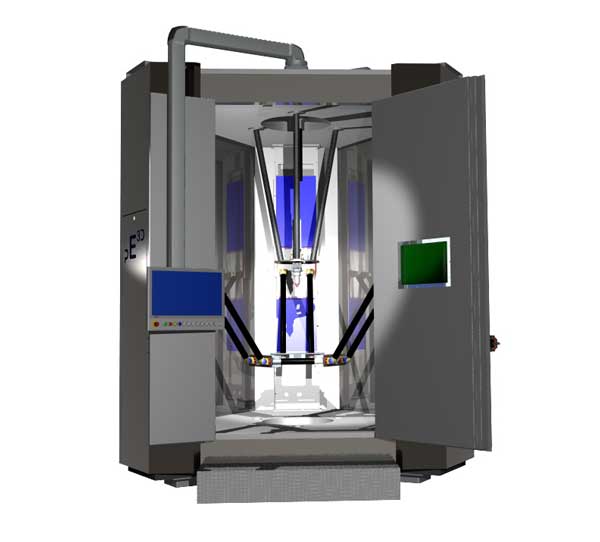

La impresión 3D en metal con el proceso Ehla es económica por primera vez

![]()

22.05.2019/XNUMX/XNUMX | Ponticon está cofabricando como parte de un proyecto conjunto Fraunhofer Impresora 3D de metal Fur das Fabricación aditiva. Se pueden utilizar para crear componentes y estructuras 3D a partir del material. Metal Produce. Así lo hace la empresa Ehla El proceso del Instituto Fraunhofer de Tecnología Láser ILT se puede utilizar para aplicaciones de series comerciales.

Con la impresora 3D de metal, los componentes se pueden imprimir con un proceso aditivo fabricar económicamente. Esto abre perspectivas completamente nuevas para la impresión 3D con metal.

¿Qué es el procedimiento Ehla?

La soldadura por deposición láser de alta velocidad extrema, en resumen Ehla El proceso se considera revolucionario. Permite velocidades de avance muy altas con alta precisión capa por capa. A diferencia de las tecnologías convencionales de deposición de metal por láser (LMD), el rayo láser ya derrite el polvo de metal en el aire.

El polvo de metal, en forma líquida, golpea una pequeña piscina fundida en la superficie. Hasta ahora, esta técnica z. B. para revestimiento en alta mar Hidráulicacilindros utilizados con éxito. Para poder utilizar este proceso especialmente potente de forma aditiva, la empresa de ingeniería mecánica Ponticon dispone de la impresora 3D Ehla PE3D desarrollado.

La empresa se beneficia de la alta flexibilidad y los procesos ajustados del sistema. Apenas cuatro meses después del inicio del proyecto, el equipo del fabricante de máquinas especiales tenía la correcta Cinemática de alto rendimiento desarrollado. Solo a través de esta cinemática se pueden transferir las ventajas del proceso Ehla a la fabricación aditiva de piezas metálicas. Está previsto que los prototipos del sistema entren en funcionamiento en el segundo trimestre de 2019.

Ventajas del proceso Ehla

La impresora Ehla 3D se llama Clave para la productividad visto en la producción en serie de componentes metálicos así como en la construcción de prototipos. Con velocidades de proceso de hasta más de 3 m / s, podrá construir piezas metálicas individuales completamente precisas en la impresora de metal 3D en muy poco tiempo.

La impresora Ehla 3D se llama Clave para la productividad visto en la producción en serie de componentes metálicos así como en la construcción de prototipos. Con velocidades de proceso de hasta más de 3 m / s, podrá construir piezas metálicas individuales completamente precisas en la impresora de metal 3D en muy poco tiempo.

Con componentes giratorios, incluso se pueden alcanzar velocidades de alimentación de más de 15 m / s. Además, puedes colocar Componentes de la interfaz conectarse entre sí. Dichos componentes de interfaz son componentes terminados optimizados para el proceso, como bridas de cojinete o conexiones de proceso.

De este modo, se puede reducir o evitar la laboriosa reelaboración de interfaces. Un proceso que funciona en el clásico Procedimiento LPBF imposible. Esto despeja el camino para los componentes metálicos de forma casi neta en la producción en serie. Esta forma de la ordensoldaduras también permite la conexión de diferentes metales. Hasta ahora, mezclas de materiales impensables permiten propiedades de productos completamente nuevas.

Prototipado y fabricación bajo demanda

Estas propiedades son particularmente interesantes en aplicaciones como la construcción de prototipos, la producción bajo demanda, la fabricación de piezas especiales e individuales, así como la modificación y expansión de piezas individuales existentes. Pero tambien el Materialinvestigación recibe impulsos completamente nuevos con la combinación previamente imposible de diferentes metales, que también están soldados permanentemente entre sí.

Además, las bajas influencias térmicas en la superficie de la pieza de trabajo aumentan Tasas de enfriamiento alcanzado. Esta es una base para la producción de metales amorfos, incluidos los metálicos. Vidrio mencionado.

Los recubrimientos reducen los costos de mantenimiento.

Además de la producción y modificación de piezas individuales, el sistema también se puede utilizar para revestir piezas existentes. Por ejemplo, son concebibles los siguientes: Bronce sobre acero para herramientas, acero inoxidable sobre aluminio o aleaciones que contienen tungsteno sobre fundición gris. Las piezas recubiertas con este proceso conducen, por ejemplo, a reducir los costes de mantenimiento y son más duraderas y resistentes. Esto ahorra recursos durante todo el ciclo de vida de un producto.

Los procesos aditivos ofrecen muchas ventajas. Comparado con aproximadamente Proceso de fundición de metales la producción se realiza sin herramientas y con un consumo de energía significativamente menor. Las largas cadenas de suministro, las rutas de transporte y las capacidades de almacenamiento se eliminan gracias a la producción bajo demanda. además, el Revestimiento de componentes con el sistema Ehla de impresión de metal 3D, a veces procesos de recubrimiento dañinos para el medio ambiente.

Ejemplo de aplicación de un disco de freno

Los expertos en ILT de Fraunhofer en el desarrollo del proceso Ehla. Con este rápido proceso, se aplican capas de metal delgadas de 50 a 350 µm de forma económica y con una velocidad de hasta 500 m / min. El proceso ya ha demostrado su eficacia en muchas aplicaciones como una buena alternativa al cromado duro. Usando el ejemplo de un disco de freno, el video muestra cuán homogéneamente se puede aplicar un recubrimiento de metal.

Componentes complejos de acero de la impresora 3D.

24.01.2019/XNUMX/XNUMX | la Obras de acero inoxidable alemanas ROCÍO (Schmolz + Bickenbach), como fabricante de polvos de renombre en el campo de la impresión 3D, está impulsando la siguiente etapa de desarrollo con su cartera de polvos metálicos Printdur. Los clientes interesados se incluyen en el proceso de creación de prototipos. El proceso de fabricación completo se crea en conjunto, desde la idea hasta el diseño de la aleación y el producto terminado.

24.01.2019/XNUMX/XNUMX | la Obras de acero inoxidable alemanas ROCÍO (Schmolz + Bickenbach), como fabricante de polvos de renombre en el campo de la impresión 3D, está impulsando la siguiente etapa de desarrollo con su cartera de polvos metálicos Printdur. Los clientes interesados se incluyen en el proceso de creación de prototipos. El proceso de fabricación completo se crea en conjunto, desde la idea hasta el diseño de la aleación y el producto terminado.

Atomice polvos metálicos a base de hierro, níquel o cobalto

La compañía ofrece una amplia gama dentro de su cartera Printdur atomizar polvos metálicos a base de hierro, níquel o cobalto para el metal de la impresora 3D.

Para ello, las materias primas se licuan en un horno de inducción y se añaden a un sistema de atomización de gases. Como resultado, las partículas tienen forma esférica. Esto garantiza un excelente comportamiento de flujo y una muy buena dosificación del polvo. Por lo tanto, los polvos propios son ideales para la fabricación aditiva.

De la idea al producto final

La fabricación aditiva de materiales metálicos se utiliza principalmente en la aviación. médico, Im Herramientasconstrucción y en construcción ligera automotriz. dr. Colina de Horst, jefe del departamento de materiales especiales de Deutsche Edelstahlwerke, explica: “Desde su propia idea de aleación hasta el producto final impreso, ayudamos a nuestros clientes a implementarlo.

Procedemos paso a paso: definimos los requisitos juntos, desarrollamos el material, implementamos la atomización del polvo, probamos y optimizamos el material y, en última instancia, incluso apoyamos el reciclaje del polvo. También somos extremadamente flexibles con respecto a la cantidad de pedido: entregamos tanto pequeñas cantidades como grandes cantidades en toneladas”.

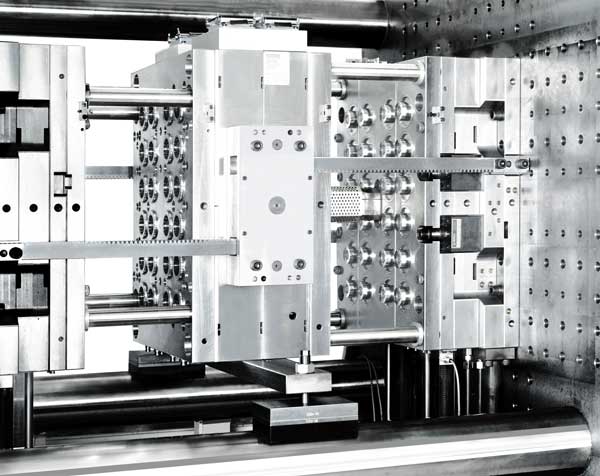

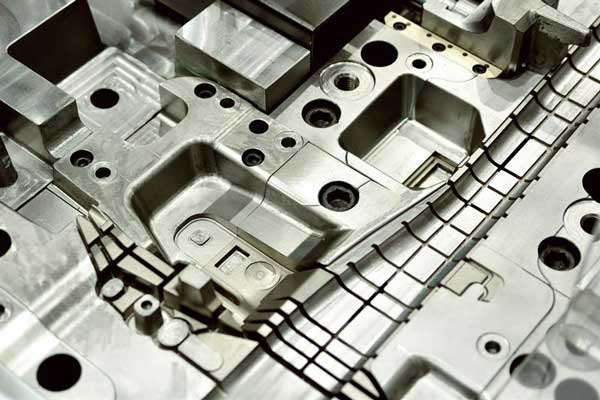

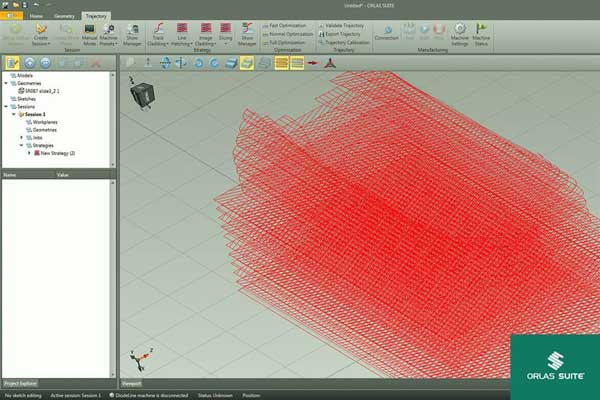

La fabricación aditiva acelera los cambios de forma

12.10.2016 | Mediante el uso de DMD (Deposición directa de metal), la velocidad del proceso se puede aumentar entre un 250 y un 330 % en comparación con la soldadura manual por deposición láser.

12.10.2016 | Mediante el uso de DMD (Deposición directa de metal), la velocidad del proceso se puede aumentar entre un 250 y un 330 % en comparación con la soldadura manual por deposición láser.

Con la boquilla de aplicación de polvo recientemente desarrollada por OR Lasertechnologie, los sistemas de soldadura láser compatibles con AM 2.0 se pueden actualizar para aplicar capas metálicas de forma totalmente automática. La solución ofrece un gran potencial para la fabricación de herramientas y moldes en pequeñas y medianas empresas.

DMD como alternativa a la soldadura por deposición láser

revestimiento láser se ha consolidado como un método de alta calidad para la modificación y reparación de moldes de inyección. Pero ahora, con DMD usando una boquilla de aplicación de polvo, está disponible un nuevo proceso de aditivos.

A diferencia de la soldadura por deposición láser convencional, en la que la aplicación del material con alambre generalmente debe ser realizada de forma totalmente manual por un soldador, el nuevo proceso funciona de forma totalmente automática, con gran precisión y, por lo tanto, aumenta significativamente la productividad. Esto representa una adición asequible a la tecnología existente, especialmente para las pequeñas y medianas empresas.

En el proceso DMD polvo de metal aplicado a una superficie existente desde una boquilla de polvo coaxial al láser. El proceso se puede automatizar por completo y se puede implementar en sistemas con una potencia media de alrededor de 300 W. Se puede utilizar en superficies tridimensionales y, por lo tanto, ofrece una amplia gama de opciones de aplicación: para el refinamiento de la superficie, la modificación y los cambios de forma o para restaurar las herramientas dañadas de formación, estampado y moldeo por inyección a una nueva condición.

Aplicación con HWF

La mediana empresa también cuenta con las enormes ventajas del proceso aditivo HWF Construcción de moldes y herramientas de arpillera en Eppertshausen, cerca de Fráncfort del Meno, convencida. En HWF, por ejemplo, una de las tareas era crear una estructura de 1.2343 x 300 x 20 mm (20 120.000 mm³)

La mediana empresa también cuenta con las enormes ventajas del proceso aditivo HWF Construcción de moldes y herramientas de arpillera en Eppertshausen, cerca de Fráncfort del Meno, convencida. En HWF, por ejemplo, una de las tareas era crear una estructura de 1.2343 x 300 x 20 mm (20 120.000 mm³)

Hasta ahora, tal estructura con revestimiento láser construido con alambre de relleno para evitar el riesgo de agrietamiento, deformación y cambio en las propiedades metalúrgicas. El soldador necesitaba entre 60 y 80 horas para ello.

Hoy en día, la empresa HWF utiliza la fabricación aditiva y completa el diseño estructural a una velocidad de 5000 mm³/hora en espesores de capa de 0,25 mm. Esto significa que se necesitan solo 24 horas y una potencia de láser de solo 400 W para construir los 120.000 XNUMX mm³ de material. Se reducen al mínimo las laboriosas reelaboraciones mediante fresado o electroerosión por hilo.

Impresora 3D para fabricación aditiva

Impresora 3D para fabricación aditiva

Uno será por adelantado archivo CAD, que contiene la modificación del molde, se carga en "Orlas Suite", una potente solución de software CAD/CAM de OR Laser. Después de dividir la estructura en diferentes niveles y determinar la estrategia óptima, el sistema de coordenadas se calibra con tres puntos de referencia característicos y los parámetros del láser se transmiten al sistema. Toda la preparación tarda una hora en promedio y el proceso se ejecuta de forma totalmente automática.

Adaptable durante el proceso.

El sistema láser también está quieto durante el proceso. flexiblemente controlable y por lo tanto hace posible ajustar los parámetros del proceso a los requisitos cambiantes. Por ejemplo, se pueden seleccionar diferentes potencias en diferentes momentos: velocidades de acumulación inicialmente más altas ajustando una potencia relativamente alta y una velocidad de flujo de polvo alta. Una potencia y un caudal bastante bajos hacia el final del proceso para crear superficies con forma casi neta y mantener el posprocesamiento al mínimo.

El sistema láser también está quieto durante el proceso. flexiblemente controlable y por lo tanto hace posible ajustar los parámetros del proceso a los requisitos cambiantes. Por ejemplo, se pueden seleccionar diferentes potencias en diferentes momentos: velocidades de acumulación inicialmente más altas ajustando una potencia relativamente alta y una velocidad de flujo de polvo alta. Una potencia y un caudal bastante bajos hacia el final del proceso para crear superficies con forma casi neta y mantener el posprocesamiento al mínimo.

El resultado es una estructura de alta calidad sin grietas que se conecta de manera óptima al material base y tiene una dureza de 45 a 65HRC teniendo. El precalentamiento del inserto del molde, que consume mucho tiempo, se elimina por completo. La influencia sobre el material base y el riesgo asociado de muescas metalúrgicas, que a menudo ocurren con la soldadura de reparación convencional, se reducen significativamente. El inserto de molde está listo para usar de nuevo después de un breve período de tiempo.

marca pescador, Director General de HWF está convencido: “Ya no podemos imaginar la fabricación de herramientas y moldes sin soldadura láser. La incorporación del proceso DMD nos permite ser más productivos y abrir nuevos caminos en los cambios de forma. El proceso está integrado en nuestro flujo de procesos y en el entorno CAD/CAM".

Ventajas competitivas para pequeñas y medianas empresas

Los costes de material también se reducen porque el proceso DMD geometría de forma casi neta se logra y solo se incurre en un volumen de corte extremadamente pequeño. La boquilla de polvo está disponible como complemento y se puede montar en sistemas de soldadura láser existentes. Estos son compatibles con AM 2.0 y se pueden programar usando el software CAD/CAM. “Estamos convencidos de que esta tecnología logrará importantes ventajas competitivas, especialmente para las pequeñas y medianas empresas”. dice Markus Wolf, director de I+D de OR Laser. "Con nuestra boquilla de polvo, un sistema convencional se puede actualizar en solo unos minutos y se convierte en una herramienta potente y rentable para la fabricación aditiva".

Usted también puede estar interesado en...

Inteligencia Artificial | tendencias y desarrollos

El hidrógeno verde en el avance de Alemania

La cámara infrarroja optimiza la impresión 3D Laser Powder Bed Fusion

Guía de carril perfilada con la moderna tecnología de fundición de Laempe

Engranaje planetario + precisión de engranajes de ondas de deformación de Schaeffler