Estaciones de trabajo manuales impecables para el Martinshof Bremen

- Detalles

- Golpea: 6903

El Martinshof, Taller para personas con discapacidad, prefiere trabajar con puestos de trabajo manual, porque son perfectos para integrar a las personas con discapacidades físicas o cognitivas en la vida laboral. El principio japonés "Poka-Yoke" y las Soluciones de Operador Guiado (soluciones de fabricación guiada) de Mitsubishi Electric Asegurar la alta calidad.

El Martinshof, Taller para personas con discapacidad, prefiere trabajar con puestos de trabajo manual, porque son perfectos para integrar a las personas con discapacidades físicas o cognitivas en la vida laboral. El principio japonés "Poka-Yoke" y las Soluciones de Operador Guiado (soluciones de fabricación guiada) de Mitsubishi Electric Asegurar la alta calidad.

El Martinshof es un departamento del taller de Bremen, que con 2200 puestos de trabajo es una de las instalaciones de producción más antiguas y más grandes para trabajadores con y sin discapacidades en Alemania y, al mismo tiempo, uno de los mayores empleadores de la ciudad. Además de la fabricación por contrato y por contrato en los campos del trabajo del metal y la madera, ensamblaje eléctrico, llenado y embalaje, Werkstatt Bremen emplea a 500 trabajadores solo en el sector de la automoción y ha estado suministrando a un fabricante de automóviles local durante más de 30 años.

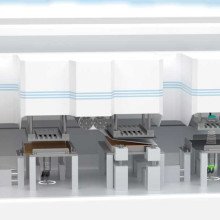

Handke Industrie-Technik, proveedor desde hace mucho tiempo del taller de Bremen para el suministro del lugar de trabajo manual y socio de soluciones premium de Mitsubishi Electric, reconoció el potencial especial. Junto con Mitsubishi Electric, desarrollaron esta solución poka-yoke en el campo del trabajo personalizado. Los japoneses principio Poka-Yoke se basa en la exclusión sistemática de errores humanos en el lugar de trabajo. El prototipo de la estación de trabajo manual impecable convenció al cliente en todos los ámbitos y fue adoptado en producción. Desde mayo de este año, se han producido un total de cuatro lugares de trabajo idénticos con cero defectos para los lotes grandes en la producción de automóviles.

La guía del usuario excluye la confusión

En la operación de tres turnos, las barras de torsión (componentes del chasis) se preensamblan en lotes grandes en la estación de trabajo de ensamblaje, se transfieren a un almacén de búfer y desde allí se entregan justo en secuencia a la línea de ensamblaje del fabricante del automóvil. En el proceso de ensamblaje, los estabilizadores más pequeños se atornillan a la derecha y a la izquierda de la barra de torsión, que se ven muy similares, pero nunca deben intercambiarse.

En la operación de tres turnos, las barras de torsión (componentes del chasis) se preensamblan en lotes grandes en la estación de trabajo de ensamblaje, se transfieren a un almacén de búfer y desde allí se entregan justo en secuencia a la línea de ensamblaje del fabricante del automóvil. En el proceso de ensamblaje, los estabilizadores más pequeños se atornillan a la derecha y a la izquierda de la barra de torsión, que se ven muy similares, pero nunca deben intercambiarse.

“En el pasado, siempre teníamos que realizar una inspección final manual muy compleja a mano para evitar confusiones. Ahora tenemos la certeza desde el principio de que no entregaremos los componentes incorrectos y podemos ahorrar en el paso del proceso manual ”, dice Miriam Berger, taller de preparación de trabajo en Bremen.

Estructura y función de los lugares de trabajo manuales.

Las nuevas estaciones de trabajo manuales consisten cada una en un marco de perfiles de aluminio con un ajuste de altura hidráulico para adaptarse a las necesidades ergonómicas, así como a la iluminación y al soporte de la pieza. Las barras de torsión entregadas en cajas de rejilla se insertan en el receptáculo y su código de barras se escanea con una llave de torsión inteligente compatible con WLAN. La grabación luego se bloquea.

Lugar de trabajo ergonómico y asiento adecuado en la oficina en casa

Lugar de trabajo ergonómico y asiento adecuado en la oficina en casa

En el siguiente paso, se abre un contenedor de piezas que contiene los componentes del lado derecho. La barrera física a los contenedores de piezas se implementa mediante tecnología inteligente de puerta abatible. Al mismo tiempo, un botón de luz en el contenedor le pide que lo retire, lo que se reconoce presionando el botón (pick-to-light). Luego, la parte extraída debe sostenerse frente a una cámara para verificarla nuevamente. De esta forma se excluyen los errores de etiquetado por parte del proveedor así como los errores de montaje en el sistema. Después de la aprobación de la cámara, se puede instalar el componente.

A esto le sigue otro paso de prueba al enchufarlo en un sensor. Solo con su aprobación, la herramienta de atornillado se libera y permite apretar la conexión exactamente a 100 Nm. Todos los pasos individuales deben completarse y el par debe apretarse adecuadamente antes de que se libere el segundo contenedor y se pueda repetir el proceso para el lado izquierdo. Después de una finalización sin errores, la grabación libera la pieza terminada para que pueda secuenciarse.

Integración de la tecnología del cliente en los lugares de trabajo manuales.

"El desafío de este proyecto era integrar la tecnología existente en el proceso libre de errores. Pero gracias a la configuración de la interfaz de nuestro controlador Poka-Yoke, este requisito no fue un problema ", dice Nils Knepper, Gerente de Producto Senior para PLC / Software Modular en Mitsubishi Electric. El SPS construido en un pequeño armario de control en su lugar Serie "Melsec iQ-F "es el centro inteligente, configurable y extensible individualmente de la solución que organiza las secuencias de extracción y ensamblaje.

"El desafío de este proyecto era integrar la tecnología existente en el proceso libre de errores. Pero gracias a la configuración de la interfaz de nuestro controlador Poka-Yoke, este requisito no fue un problema ", dice Nils Knepper, Gerente de Producto Senior para PLC / Software Modular en Mitsubishi Electric. El SPS construido en un pequeño armario de control en su lugar Serie "Melsec iQ-F "es el centro inteligente, configurable y extensible individualmente de la solución que organiza las secuencias de extracción y ensamblaje.

Además de sus propios componentes, también se pueden integrar sensores y actuadores de proveedores externos. En el presente caso, además de la llave dinamométrica digital, se trata de un sistema de procesamiento de imagen industrial. La conexión de una impresora de código de barras está en curso; Gracias a las interfaces comunes existentes, esto es fácil de implementar en el lado del control.

"Al diseñar la interfaz de usuario, fue muy flexible y respondió a nuestras solicitudes. Debido a que muchos de nuestros empleados no pueden leer bien, usamos emoticonos y otros símbolos ", dice Miriam Berger. "Además de la confiabilidad del proceso, las estaciones de trabajo Poka-Yoke tienen la gran ventaja para nosotros de que, a diferencia del pasado, podemos usar a casi cualquier empleado para el trabajo". En segundo plano, la visualización de soporte del controlador Poka-Yoke a la 10-inch El terminal de pantalla táctil se comunica.

Terminales de operador gráficos HMI para automatización industrial

Terminales de operador gráficos HMI para automatización industrial

El hardware y software de Handke y Mitsubishi Electric ofrecen escalabilidad fácil, configuración conveniente, programación y puesta en marcha, así como opciones de conectividad integrales (incluyendo MES y ERP). Una vez que se ha logrado la ausencia de defectos y el potencial técnico, Werkstatt Bremen ahora está examinando si se puede prescindir de la tienda de amortiguación en el futuro y premontarse directamente en secuencia para la fábrica de automóviles.

Gran selección de componentes para la personalización.

"La necesidad de prevención de errores existe en el montaje y la producción en todas partes. Importante es la adaptabilidad rápida y flexible a las necesidades de la persona que trabaja allí y los requisitos del proceso ", comenta Andreas Kebbel, Director General de Handke Industrie-Technik.

"La necesidad de prevención de errores existe en el montaje y la producción en todas partes. Importante es la adaptabilidad rápida y flexible a las necesidades de la persona que trabaja allí y los requisitos del proceso ", comenta Andreas Kebbel, Director General de Handke Industrie-Technik.

Por esta razón, Mitsubishi Electric y Handke ofrecen su solución en forma de un sistema modular con una gran selección de componentes e interfaces para guiar al usuario. Estos incluyen mecanismos para la correcta extracción de piezas tales como Fotocélulas, pulsadores pick-to-light (alternativamente: pick-to-voice), lectores de códigos de barras y mecanismos propios pick-to-door con interruptores de carrera. También hay mecanismos de control como destornilladores eléctricos con detección de par y ángulo y sistemas de visión, así como oportunidades para la colaboración de robots.

Los pasos de producción individuales están representados por dispositivos HMI. serie GOT2000 Disponible en Mitsubishi Electric. Proporcionan una conectividad perfecta al controlador poka-yoke y satisfacen todas las necesidades de ilustración, desde texto a iconos, animaciones y realidad aumentada. Como controlador de las soluciones de fabricación guiada, se utiliza un PLC de las últimas generaciones de control iQ-R o iQ-F según los requisitos. Las Soluciones de Operador Guiado se pueden integrar en los sistemas de control de producción para que los lugares de trabajo puedan conectarse en red y los recursos se puedan controlar y monitorear en tiempo real.

"Workshop Bremen es un proveedor de pleno derecho en la economía, que garantiza la ausencia de errores y cumple con los plazos. Los nuevos trabajos nos ayudan mucho ", dice Miriam Berger. Las experiencias positivas en Bremen se movieron rápidamente. Según Andreas Kebbel, ya están disponibles las consultas nacionales de talleres integradores.

La exitosa historia de Poka-Yoke.

desarrollo explorador TV - Declaración Feria

Usted también puede estar interesado en...

Mantenimiento predictivo de robótica, máquinas y sistemas.

Mitsubishi eléctrico | Automatizando el mundo

Cobot | Descubra los robots colaborativos como nuevos empleados

Control CNC inteligente para máquinas herramienta

producción de baterías | Hechos y Tecnologías