Lo que ocurre normalmente en dique seco, SKF y el especialista en reparaciones submarinas Trident Group se atrevieron a hacer recientemente en el “elemento húmedo”: por primera vez, este equipo de expertos instaló un estabilizador de aleta giratoria del “Tipo S” en un barco flotante. Gracias al éxito de la acción, el cruzado afectado pudo continuar su viaje por el Atlántico como estaba planeado.

Lo que ocurre normalmente en dique seco, SKF y el especialista en reparaciones submarinas Trident Group se atrevieron a hacer recientemente en el “elemento húmedo”: por primera vez, este equipo de expertos instaló un estabilizador de aleta giratoria del “Tipo S” en un barco flotante. Gracias al éxito de la acción, el cruzado afectado pudo continuar su viaje por el Atlántico como estaba planeado.

Además del personal y los lujosos equipos, a bordo de los cruceros se proporciona una gran cantidad de tecnología "oculta" para la comodidad de los pasajeros. Estos incluyen, por ejemplo, estabilizadores de aleta operados hidráulicamente en muchos barcos modernos, que se balancean por debajo de la línea de flotación cuando el mar se pone un poco más rugoso. Mientras conduce, estas aletas contrarrestan los movimientos desagradables del barco. Sin embargo, en aguas tranquilas, los estabilizadores se pliegan en sus "posiciones de estacionamiento" en el casco para minimizar la resistencia al flujo. Muchas de estas aletas son fabricadas y mantenidas por SKF.

Sorpresa no bienvenida en el puerto

En la inspección de rutina de un crucero en 2014, los técnicos notaron daños en la aleta estabilizadora del puerto. Presumiblemente, el daño se debió a una colisión con restos flotantes. Para evitar daños consecuentes, se decidió desmantelar temporalmente el estabilizador hasta la próxima revisión programada del buque en dique seco.

En la inspección de rutina de un crucero en 2014, los técnicos notaron daños en la aleta estabilizadora del puerto. Presumiblemente, el daño se debió a una colisión con restos flotantes. Para evitar daños consecuentes, se decidió desmantelar temporalmente el estabilizador hasta la próxima revisión programada del buque en dique seco.

En marzo, 2017 llegó su momento: en un astillero alemán, un equipo de ingenieros de SKF de Hamburgo se encargó de desmontar y reparar la planta estabilizadora. Sin embargo, descubrieron que el estabilizador de aletas había sufrido daños mucho más graves de lo que se pensaba originalmente: el impacto tenía varios componentes vitales del mecanismo de la aleta doblados o incluso rotos.

Si bien el reemplazo completo de un estabilizador dañado por el mar es una rutina para los expertos marinos de SKF, en este caso estaban en un segundo plano: el equipo calculó que el trabajo requerido requeriría al menos 150 h. Sin embargo, dado que el barco solo tenía una estadía de dique seco de cinco días, incluso con "turnos de horario 24" hubiera sido imposible realizar el trabajo a tiempo. Y una extensión de la estadía estaba fuera de discusión, porque los próximos turistas querían embarcar.

Medida excepcional

Para no perturbar el funcionamiento del barco y de los pasajeros en las circunstancias dadas, la compañía naviera y SKF decidieron tomar una medida extraordinaria: instalación bajo el agua. Para este propósito, el estabilizador defectuoso se desmanteló en dique seco y su "compartimento de estacionamiento" en el casco se cerró temporalmente con dos placas de acero. Entonces el barco pudo zarpar según lo planeado. Mientras tanto, el estabilizador extraído se envió a los pasillos de SKF Marine GmbH en Hamburgo, donde los expertos llevaron a cabo las reparaciones necesarias.

Después de que el estabilizador de aleta se había reparado y probado aquí, la base del estabilizador se envió en un barco portacontenedores a un puerto en las Islas Canarias. Los componentes más pequeños, como los sistemas de control, aterrizaron como parte de una escala europea en el vientre del Cruzado. El schipperte ahora también en la dirección de las Islas Canarias para dar cabida a los primeros pasajeros de la temporada de invierno.

No hay vacaciones de buceo en las Islas Canarias

A diferencia de los turistas, los especialistas de SKF y Trident Group en las Islas Canarias no pensaron en las vacaciones: ya estaban preparando el estabilizador que había llegado mientras tanto para su instalación submarina. Para este propósito, tienen, entre otras cosas, todas las partes del mecanismo estabilizador que normalmente no entran en contacto con el agua de mar, protegidas o selladas en consecuencia.

A diferencia de los turistas, los especialistas de SKF y Trident Group en las Islas Canarias no pensaron en las vacaciones: ya estaban preparando el estabilizador que había llegado mientras tanto para su instalación submarina. Para este propósito, tienen, entre otras cosas, todas las partes del mecanismo estabilizador que normalmente no entran en contacto con el agua de mar, protegidas o selladas en consecuencia.

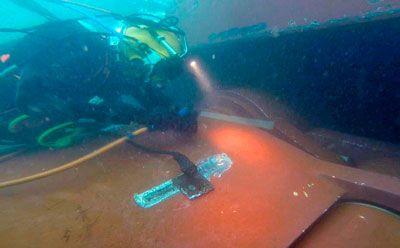

A principios de noviembre, 2017 también hizo que el barco de pasajeros se quedara en el puerto: 58 H estaría largo tiempo anclado. Esto comenzó la crucial cuenta atrás para los expertos de SKF, así como para las misiones de buceo del equipo Trident. Con agua limpia y temperaturas suaves, los profesionales primero montaron una especie de "campana hermética" sobre la caja de aletas. Por lo tanto, las placas de acero, que previamente habían cerrado el "compartimento de estacionamiento" del estabilizador, podrían retirarse con seguridad. Luego, la aleta estabilizadora fue cuidadosamente bajada por una grúa al lado del casco y maniobrada lentamente por los buceadores. Poco después, lograron montar el estabilizador correctamente. Después de eso, también pudieron reducir nuevamente la cámara de aire provisional.

Después de completar el trabajo de instalación mecánica según lo programado, los ingenieros de SKF permanecieron a bordo. En el camino hacia el Caribe, entre otras cosas, conectaron la tecnología de control y verificaron el funcionamiento correcto del sistema. El hecho de que las tareas asociadas ya se hayan completado en un día no debería haber sido, en este caso, del gusto de los "cruzados cortos" técnicos.